Привет, возложу на себя ношу рассказать тебе об АБС пластиках, о их производстве, что это такое и нафиг оно нужно. И я не буду сравнивать, что лучше для печати на на 3Д принтере и какая марка стоит твоего внимания, а какая нет. Просто в общих планах, для тех кто будет когда-то писать как я курсовую работу по своей специальности в универе и тебе выпадет подобная тема. Ссылку на саму курсовую я скину в конце в ней до фига ошибок так что будь бдителен. (источник фото)

1 АБС - пластик

ABS (акрилонитрил бутадиен стирол) химическая формула ((C8H8)x·(C4H6)y·(C3H3N)z) является сополимером акрилонитрила с бутадиеном и стиролом. Проще говоря три полимера в одном. Растворяется в дихлорэтане, ацетоне, этилацетате и то скорее он в них просто набухает без явного растворения. Не Прозрачен (однако есть прозрачная модификация MABS* ) по большей части представляет собой термопластичную смолу, которую относительно просто повторно перерабатывать. Абс пластик нашел широкое применение: в автомобильной промышленности - детали салона, подкрылки, расширительные бачки, бампера, решетки радиатора, конструкционные элементы; Корпусов бытовой техники - пылесосов, телефонов, телевизоров и т.д.; Корпусов промышленных аккумуляторов, мебели, сантехники, канцелярии компьютерной периферии, 3D печати, игрушек, смарт-карт ( студенческие проездные, электронные корпоративные пропуска), чемоданов, как добавка, повышающая теплостойкость и/или улучшающая перерабатываемость композиций на основе ПВХ, ударопрочность полистирола.

С

(*)- ABS пластик с добавлением метилметакрилата (основной компонент оргстекол) в следствии чего в начале абривиатуры добавилась буква M (methyl methacrylate) MABS довольно сильно распространен как филамент для 3D печати на двух экструзионных принтерах (способных печатать одновременно двумя типами пластика), нужен для получения прозрачных включений в структуре материала. [4] Требуется уточнить, что просто добавление метилметакрилатных включений в структуру модели затруднено, тем что метилметакрилат плохо приспособлен для обработки экструзией, а также не может создать монолитной структуры вследствие плохого слипания слоев метилметакрилата и абс пластика.

сам пример вставок напечатанных из MABS пластика (источник фото)

2. Получение АБС пластика

Сначала рассмотрим процесс получения с точки зрения химии, потом с точки зрения хим технологии.

Обычно АБС пластики получают суспензионным методом, и по этому мы его и рассмотрим.

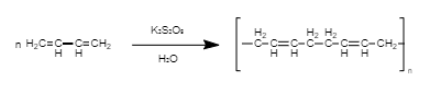

Все начинается с полимеризации бутадиена 1,3, в присутствии инициатора персульфата калия, и эмульгатора (солей жирных кислот ряда С₁₀-С₁₆.)

Далее полученный латекс перекачивается в другую емкость в котором будет проходить три основные реакции сополимеризация акрилонитрила и стирола:

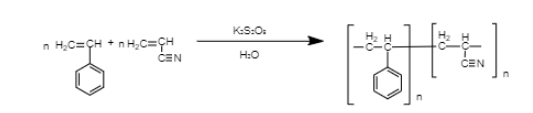

причем сополимеризация происходит уже "пришившись" к цепочке бутадиена и по итогу это должно примерно выглядеть так.

То что я нарисовал выше, это фантазии на тему: как выглядит готовый АБС сополимер, в реальности все несколько сложней ( хотя в этой огромной хреновине и так без 100 грамм не разберешься)

В итоге с реактора сгружают мелкую суспензию АБС сополимера промывают раствором перекиси и далее на переработку.

3. Технология производства АБС пластика.

Тут я позволю себе просто скопипастить текст из своего же курсача, мне к этому добавить нечего

Производство АБС - сополимера осуществляют эмульсионным способом в 2 стадии. На первой стадии производят полимеризацию бутадиена, на второй - сополимеризацию стирола и акрилонитрила и прививку полученного полимера к полибутадиену.

Процессы сополимеризации и полимеризации происходят в присутствии индикаторов: персульфатов и окислительно-восстановительных систем, в количестве от 0.1% до 0,5%. Эмульгаторов: Солей жирных кислот и сульфокислот, от 1% до 3% при температуре 40-50ºС. В реакционную смесь добавляют регуляторы pH, регуляторы поверхностного натяжения, пеногасители ( одноатомные спирты). Регуляторы молекулярного веса ( меркаптаны) . Количество регуляторов зависит от заданных свойств полимера, условий полимеризации и колеблется от 0,1% до 0,5% .

Технологический процесс производства АБС сополимера эмульсионным методом состоит из 3х этапов:

1й этап

1) Подготовка исходного сырья

2) Полимеризация бутадиена

3) Отделение непрореагировавшего бутадиена

2й этап

4) Процесс сополимеризации

3й этап

5) Высаживание сополимера из латекса

6) Отжим и промывка сополимера

7) Сушка сополимера

4. А ТЕПЕРЬ ПО ПОДРОБНЕЙ

Далее пойдет информация довольно тяжелая для восприятия, но если ты прям совсем прожженный технарь то это для тебя.

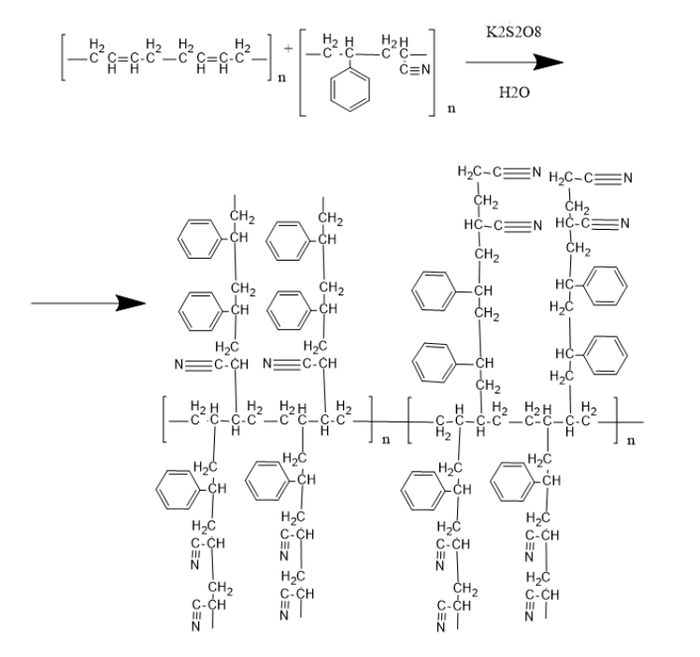

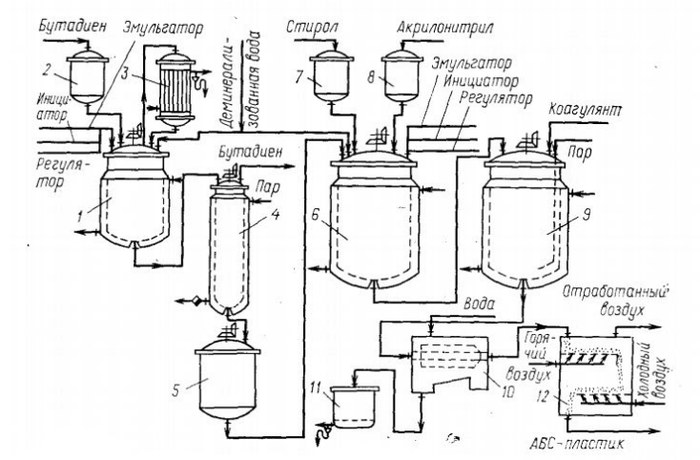

Рисунок выше, это – схема процесса производства абс сополимера .

1 – реактор полимеризации; 2,7,8 – мерники; 3 – холодильник; 4 – отпарная колонна; 5 – промежуточная емкость; 6 – реактор полимеризации; 9 – высадитель; 10 – центрифуга; 11 – ловушка; 12 – сушилка с кипящим слоем.

Стадия 1, получение бутадиенового латекса:

В реактор полимеризации-(1) в соответствии с рисунком 5, представляющий собой автоклав, снабженный рубашкой, мешалкой и обратным холодильником 3, дозируется деминерализованная вода и при перемешивании добавляется эмульгатор, так же добавляется водный раствор инициатора и жидкий бутадиен. Производят нагрев реакционной смеси до 50ºС и выдерживается в течении 5-6 часов до 75%-го превращения. Нормы загрузки компонентов на данной стадии: Бутадиен - 100 (мас. ч), вода - 200 (мас. ч.), Соль жирных кислот ряда С₁₀-С₁₆ - 2 (мас. ч.), Персульфат Калия 0,5 (мас. ч.) .

Стадия 2, сополимеризация акрилонитрила и прививание их к полибутадиену, получение АБС-сополимера в виде суспензии:

Непрореагировавший бутадиен удаляется в отпарной колонне-(4), а латекс полибутадиена через промежуточную емкость-(5) подается на сополимеризацию. В реактор сополимеризации-(6) загружают деминерализованную воду и примешивают эмульгатор, водный раствор инициатора и из мерников - (7),(8): стирол и акрилонитрил соответственно. Далее в рубашку реактора подают горячую воду и нагревают реакционную массу до 40ºС и в нее добавляют массу полибутадиена, далее массу догревают до 50ºС. Продолжительность последующей сополимеризации стирола с акрилонитрилом, и дальнейшей их прививки к полибутадиену состовляют 6 часов, в присутствии регулятора молекулярной массы. Нормы загрузки компонентов на данной стадии: Полибутадиеновый латекс (30%) - 210 (мас. ч.), Стирол - 70 (мас. ч.), Акрилонитрил - 30 (мас. ч.), Вода деминерализованная - 400 (мас. ч.), Соль жирных кислот ряда С₁₀-С₁₆ - 2,5 (мас. ч.), Персульфат калия - 0,5 (мас. ч.) .

Стадия 3, осаждение суспензии сополимера, промывка и сушка:

Образовавшуюся тонкодисперсную суспензию сополимера подают в высадитель-(9), в котором под действием коагулянтов (алюмокалиевых квасцов) и при нагревании острым паром до температур 95ºС происходит разрушение латекса и выделение полимера, затем поступает на отжим в центрифугу-(10), в которой одновременно производится промывка сополимера водой. Влажный сополимер высушивается потоком азота при 120ºС в сушилке кипящим слоем-(12) до остаточной влажности не более 0,4% .

5. я не знаю зачем ты дошел до этой главы, но я добавлю еще конкретики к выше описанному процессу.

Известен способ получения АБС-сополимеров, согласно которому стирол и акрилонитрил полимеризуют в присутствии предварительно полученного латекса каучука на основе полибутадиена с образованием привитого сополимера. Процесс прививки протекает в водно-эмульсионной среде в присутствии инициатора - персульфата калия и регулятора молекулярной массы трет-додецилмеркаптана (ТДДМ) при 50 C в атмосфере азота до 100%-ной конверсии. К концу процесса вводят антиоксидант фенольного типа для предотвращения окислительной деструкции при сушке. Латекс полученного привитого АБС-сополимера коагулируют добавлением водного раствора хлорида кальция (коагулянт), выделившийся привитой сополимер промывают водой и сушат.

Недостатки: Длительность процесса, связанная с проведением полимеризации при низких температурах (50 C) и доведением конверсии мономеров до 100%. (Как известно, именно при высокой конверсии, особенно выше 95%, процесс полимеризации стирола и акрилонитрила резко замедляется). Неприятный запах полученного привитого АБС-сополимера при температурах переработки (> 180 C) или при повышенных температурах эксплуатации изготовленных из него изделий, что связано с использованием при полимеризации в качестве регулятора ММ ТДДМ. Остаточный ТДДМ, являющийся достаточно высокомолекулярным соединением, и его низкомолекулярные продукты присоединения после промывки и сушки остаются в полученном АБС-сополимере. При нормальных температурах сополимер имеет сравнительно слабый запах, но при повышенных температурах эксплуатации полученных из АБС- сополимера изделий, а особенно при температурах переработки (> 180 C), сополимер имеет сильный неприятный запах.

Известен также способ получения АБС-сополимеров сополимеризацией стирола и акрилонитрила в водно-эмульсионной среде в присутствии предварительно полученного латекса полибутадиенового каучука (полибутадиен или сополимер бутадиена со стиролом) под действием инициатора радикального типа в присутствии поверхностно-активных веществ и регулятора ММ - третичного бутилмеркаптана. Процесс сополимеризации проводят при 0-100 C, предпочтительно при 60 C, в отсутствие кислорода, в течение 6,5 ч. Выход сополимера 80,3%. Полученный латекс привитого сополимера коагулируют разбавленным раствором Al2(SO4)3 при 92 C, промывают водой при комнатной температуре и сушат.

Использование в процессе в качестве регулятора молекулярной массы третичного бутилмеркаптана, который достаточно летуч (температура кипения 64,2 C), позволяет сравнительно легко удалить его из латекса при вакуумной обработке. Поэтому полученный АБС-сополимер имеет слабый запах (4,6 балла по десятибалльной шкале; образцы для испытаний запрессованы при 180 C и ориентированы в двух направлениях).

Недостатком процесса является низкий выход сополимера (80,3%), что обусловлено необходимостью проведения процесса при достаточно низкой температуре (60C) ввиду применения низкокипящего регулятора молекулярной массы.

АБС-сополимеры, содержащие до 70 мас.% каучука на основе бутадиена, в частности концентраты привитого каучука, получают привитой сополимеризацией смеси мономеров - стирола и акрилонитрила в отсутствии кислорода в водно-эмульсионной среде в присутствии предварительно полученного латекса каучука на основе бутадиена под действием инициатора радикального типа в присутствии регулятора молекулярной массы - додецилмеркаптана или октилмеркаптана. Процесс проводят при ступенчатом подъеме температуры от 60-68 C до 75-80 C до конверсии мономеров 95-98%. Непрореагировавшие мономеры отгоняют, после чего коагулируют полученный латекс АБС-сополимера добавлением водного раствора коагулянта (сульфата алюминия), отделяют, сополимер от водной среды, промывают и сушат. Процесс синтеза может быть как периодическим, так и непрерывным.

6. Основная проблема производства АБС пластика и почему его промывают пергидролью

На данный момент основной проблемой Абс пластиков является резкий и неприятный запах вызываемый добавкой регулятора молекулярной массы трет-додецилмеркаптан (C12H25SH) (ТДДМ) который широко используют при синтезе каучуков, так как известно, что высшие меркаптаны имеют меньший запах, чем их более низкомолекулярные аналоги [8]. Однако некая доля ТДДМ остается в массе полимера, и при обработке температурой выше 180oC начинает испаряться, придавая пластической массе резкий неприятный запах. Отгонка продуктов присоединения меркаптанов из латексов и полимеров весьма дорога и затруднительна ввиду высокой температуры кипения ТДДМ составляющая 227-228 C при 760мм. рт. ст. 95-120 C при 10 мм. рт. ст.; tкипнормального додецилмеркаптана 124 C при 5 мм. рт. ст.; tкип бутилмеркаптана 164-167 C при 760 мм рт. ст. и 76-77 C при 50 мм рт. ст. .

Известно, что снижение запаха может быть достигнуто при обработке меркаптанов окислителями, при этом слабые окислители, такие как гидроксиламин, серная кислота и даже кислород воздуха в присутствии аммиака, окисляют меркаптаны в дисульфиды, а сильные окислители (азотная кислота) окисляют меркаптаны в сульфокислоты; указанные дисульфиды и сульфокислоты имеют более высокие температуры кипения, чем соответствующие меркаптаны . На данный момент на производствах для устранения запаха приливают вместе с коагулянтом 15% раствор перекиси водорода, что приводит к почти полному исчезновению запаха, что не влияет на механические свойства, и улучшает перерабатываемость за счет повышения текучести расплава.

7.

Источники

ну самый главный источник тут мой курсач (тык)

а он собственно был создан на основе следующих источников:

Benj Edwards Why Super Nintendos Lose Their Color: Plastic Discoloration in Classic Machines. Vintage Computing. Benj Edwards USA West Dakota Oregon Start. January 12, 2007А - 196 с. - ISBN 978-5-9909988-3-4.

3D Today: -сайт. - Москва. -URL:3dtoday.ru 3D печать > Прозрачный mABS, зачем он? ( Дата обращения 11.03.2020)

Технология пластических масс. Под ред.Кузнецев Е. В., Прохорова И, П., Файзулина Д. А.. Москва., издательство «Химия», 1976, с, 23—24. УДК 678,02(075,8) (084,21) .

Справочник по пластическим массам: том первый под редакцией:Катаева В.М.,, Попова Б.И., Сажина Б.И. Издание второе переработанное и дополненное. Москва: издательство”Химия” 1975 год 111с

Ударопрочные пластики/ Бакнелл К.Б. Ленинград: Химия, 1981, 87-89c.

Основные начала органической химии/ Чичибабин А. Е.,Москва., издание Государственное научно-техн. издание хим. литературы, 1963 Год, 324-326c

Патент №2 160 286 Российская федерация, МКП C08F 279/04 (2006.01) СПОСОБ ПОЛУЧЕНИЯ АКРИЛОНИТРИЛБУТАДИЕНСТИРОЛЬНЫХ СОПОЛИМЕРОВ: №99121746/04 : Заявл: 1999.10.15, Опубликовано: 2000.12.10/Рупышев В.Г. Клепцова Л.Г. Барболина Л.М. Иванова Т.Л. Шпитальник Ф.П. Григоров И.В. Голубцева Р.И.

Химический энциклопедический словарь, Москва.: Советская энциклопедия, 1983, с. 196, с. 406

Патент № 2044008 Российская Федерация МКП C08 L55/02 (2006.01) Крупнотоннажное производство АБС пластика: №506726/05, заявл. 22,09,1998 опубликованно 20,09,1995. ДЕДЕКЕР Марк Н.