Начало туть. Парт 2. Парт 1.1 (бонус).

Сегодня (энциклопедических) описаний процессов производства не будет (извините). Да, сегодня много таблиц и теории.

Думаю, что тема обозначенная в первом посте - производство свинцового (он же оксидный порошок, он же leady oxide) - не может быть полной без теоретических обоснований. Прежде всего, какие параметры leady oxide влияют на дальнейшую работу аккумулятора? Какие свойства необходимо контролировать?

Наверное стоит начать (опять) с влияния примесей исходного "чистого" свинцат.к. все они, в конечном итоге, попадают в получаемый leady oxide.

Существует два основных источника свинца - минерал галенит - PbS (первичный свинец) и источник вторичного свинца - аккумуляторный лом.

Основные сопутствующие свинцу элементы, содержащиеся в руде, которые затем подлежат удалению в процессе рафинирования свинца: кадмий, сурьма, висмут, индий, теллур, таллий, олово, селен, золото, серебро, германий, мышьяк. Наиболее трудноудалимый элемент - висмут. Если от всех остальных примесей удается избавиться почти до нулевых значений, то висмут (самое низкое значение, что я встречал) остается в пределах 0,01% по массе.

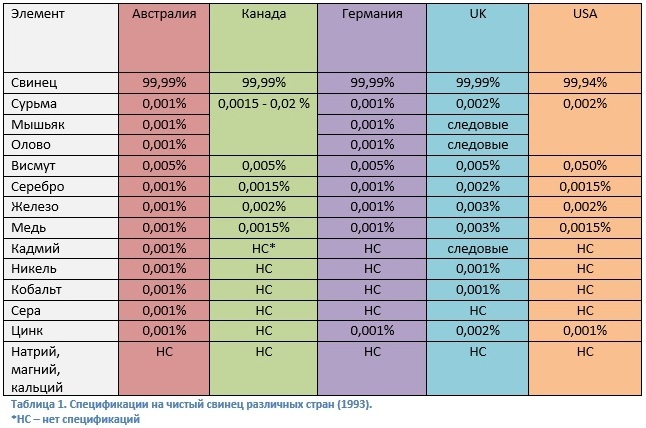

Требования к чистоте свинца различных марок для аккумуляторной промышленности прописаны в соответствующем ГОСТе. Однако, как мы знаем, ГОСТ - не обязательный, а добровольный стандарт и требования к свинцу можно выставлять свои собственные.

В стартерных батареях, как мы помним, в основном, используются токоотводы сделанные из свинцово-сурьмянистого сплава. Сурьма снижает перенапряжение выделения водорода, что приводит к более интенсивному газообразованию. Поэтому влияние остальных примесей является менее значительным. В VRLA-батареях (или же любых других), где используются токоотводы изготовленные из свинцово-кальциевого сплава, у которого перенапряжение выделения водорода выше, чем у Pb-Sb сплава. Именно по этой причине влияние примесей, как в чистом свинце для оксидного порошка, так и в сплаве для токоотвода будет более заметно – они выходят на первый план. Поэтому далее речь будет идти с уклоном в сторону аккумуляторов, где используется только свинцово-кальциевый сплав.

Требования к чистому свинцу для оксидного порошка и стартового материала для свинцовых сплавов различны по всему миру. Прегнаман приводит в своей статье актуальные на тот момент спецификации, представленные в таблице 1.

Основываясь на данных о влиянии газообразования в зависимости от содержания примесей, американская RSR Corporation, специализирующаяся на производстве вторичного свинца совместно со многими аккумуляторными заводами разработали свои требования к свинцу – таблица 2.

В 2005 году Прегнаман опубликовал новую статью, где пересматривались роли различных примесей в комплектующих материалах. Статья как бы резюмировала результаты исследований проведенных в CSIRO (Commonwealth Scientific and Industrial Research Organisation) по заказу ALABC (The Australia-Latin America Business Council).

В итоге, некоторые примеси, которые считались «вредными» проявили положительные качества. Так, висмут, не только уменьшает газообразование, но и улучшает разрядные и ёмкостные характеристики активного материала при содержании 500-600 ppm. Цинк, удаляемый до низкого уровня в свинце, используемом для активного материала, может стабилизировать потенциал активного материала и уменьшать протекающие токи, которые вызывают газообразование, а также снижает использование воды при добавлении к активному материалу в количествах около 350 ppm. Серебро, которое, как считалось, вызывает газообразование, в процессе формировки и циклирования переносится в активный материал отрицательного электрода, где может улучшить цикличность и разрядные характеристики при содержании 100 ppm. Добавки SnSO4, сурьмы и мышьяка к положительной активной массе значительно повышают ёмкость и количество циклов, т.к. делают материал более проводящим и устойчивым к разрушению в ходе циклирования. При правильно добавленном количестве элементы остаются в положительной активной массе (АМ) и не влияют на газообразование. Однако, как пишут авторы исследования использовавшие в качестве добавки SnSO4 в количестве 1-2% от общей массы АМ, аналогичный эффект может наблюдаться, при достаточном содержании Sn в токоотводе. Добавление сурьмы (в виде сульфата, оксида или чистого вещества) и мышьяка в количестве 100 ppm каждого приводит к значительному увеличению циклов.

Мнение автора поста.

Следует отметить, что данные о добавлении сурьмы, олова и мышьяка были взяты Прегнаманом из патентов, коим моё личное доверие на более низком уровне в иерархии научной обоснованности.

Стоит обратить внимание на то, что в условиях производства немаловажным фактором, который стоит учитывать, является фактор экономический, а именно – шлакообразование при плавлении свинцовых чушек (на том этапе, когда из свинца отливают цилиндры/шарики). Основные элементы, увеличивающие шлакообразование, в соответствии с соотношением Пиллинга-Бедворта – щелочные и щелочноземельные металлы: натрий, калий, кальций, магний. Помимо них увеличивают шлакообразование, в зависимости от концентрации, такие элементы как кадмий, цинк, сурьма, медь, олово (стр. 310-316).

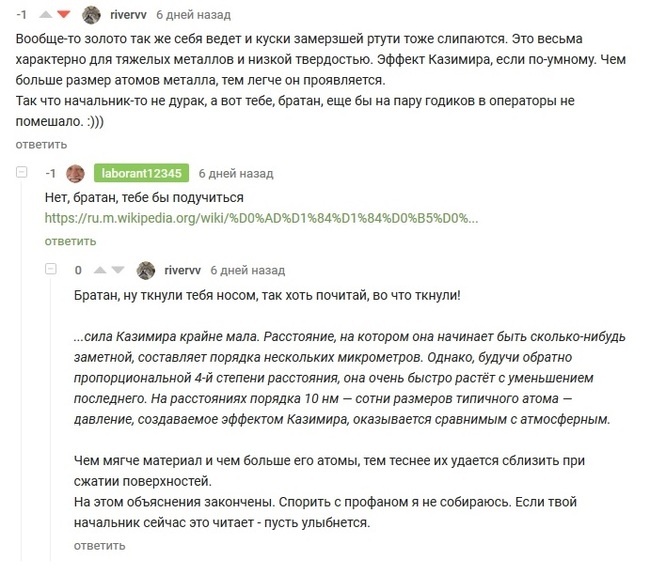

История из жизни (оффтоп)

Заметил как-то Зигизмунд, или у кого-то наверху дебет с кредитом не сходился, что у нас очень много шлака образуется в котле, где мы плавим свинец. Дал задание - посмотреть в литературе (опять!) или на форумах(!) что может вызывать увеличенное шлакообразование. Посмотрел я в интернете литературу по металлургии свинца. Нашел у мудрого Гугла книгу преподавателя металлургии из университета Юты - Сиварамана Гурусвами. Ссылка на нее выше. Кому интересно, сами знаете где достать. Прочитал обозначенные выше страницы. Сказал Зигизмунду. Он выдал коронную фразу "В литературе все херня, а на практике все по-другому."

И остался при своем мнении, что во всем виной висмут. Хотя потом, при подсчетах за прошлые годы, я получил те же значения количеств шлака, что и всегда.

Конец оффтопа.

Наиболее интересным и обширным исследованием влияния примесей в свинце на газообразование является исследование группы Лэма (L.T.Lam) из CSIRO, результаты которого были опубликованы в 2010 году.

В работе исследовалось влияние 17 элементов, которые содержатся во вторичном свинце. Авторы объясняют отличие их спецификаций от различных мировых стандартов тем, что, как уже упоминалось выше, они рассчитаны на использование свинцово-сурьмянистых сплавов, где влияние примесей малозаметно. Их же исследование посвящено аккумуляторам, где используются свинцово-кальциевые сплавы.

Для реализации своей задачи авторы наметили следующие ключевые положения:

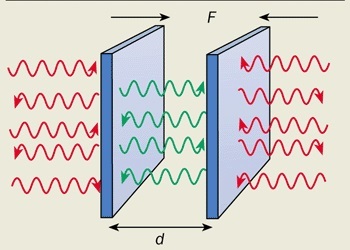

1. Определить «безопасные» значения. Этот параметр обусловлен критическими значениями поплавкового напряжения (float voltage)* , а также скоростью образования водорода и кислорода, которые могут быть поддержаны батареями VRLA с ресурсом конструкции в течение 20 лет. Каждый показатель должен быть определен, а затем использоваться как базовая линия.

*Поплавковое напряжение - это напряжение, при котором батарея поддерживается после полной зарядки для поддержания емкости за счет компенсации саморазряда батареи. Например, стационарные батареи, работающие в режиме ожидания.

2. Поскольку имелось 17 элементов для изучения, разрабатывался план скрининга, который смог обеспечить максимальный результат с минимальными усилиями.

3. Разработка экспериментальной процедуры для измерения основных показателей одной элементарной ячейки, полученных из контрольного оксида и оксидов, легированных остаточными элементами в различных концентрациях.

4. Процедура анализа данных устанавливалась так, чтобы для каждого элемента в отдельности определить критические значения исследуемых параметров. В частности, для каждого элемента существуют три соответствующие концентрации: для поплавкового тока, для скорости образования водорода и кислорода. Тем не менее, самая низкая концентрация будет приниматься за MAL (Maximum acceptable level – максимально допустимый уровень) для этого элемента.

Критические значения, которые авторы приняли за base line – базовую линию, при которых VRLA-батарея должна «жить» в течение 20 лет с примерно 100% рекомбинантной эффективностью следующие:

1. I(float critical) = 1.000 mA*Ah-1 на ячейку

2. I(H2) critical = 0.023 mA*Ah-1 на ячейку

3. I(O2) critical = 0.977 mA*Ah-1 на ячейку

В качестве дизайна эксперимента авторы выбрали метод Плаккета-Бермана.

В итоге, были выявлены «полезные» и «вредные» элементы, а также обнаружен синергетический эффект некоторых примесей. Так, реакцию образования водорода подавляет комбинация висмута, кадмия, германия, серебра и цинка при их MAL значениях. А комбинация висмута, серебра и цинка дает сильное подавление скорости газообразования, в то время как, комбинация никеля и селена значительно её увеличивают. Образование кислорода значительно подавляет комбинация железа и сурьмы. Опять же, никель и селен вызывают противоположный эффект, правда, не такой сильный, как в случае с образованием водорода.

Безопасные значения всех 17 элементов, полученные авторами, указаны в таблице 3.

Помимо этого, авторами были разработаны две спецификации. В спецификации 1 полезные элементы были выставлены в достаточно высоких значениях, и на нормальных значениях в спецификации 2. Тем не менее, в спецификации 1 содержание вредных элементов вдвое выше, чем в спецификации 2. Однако, VRLA ячейки, изготовленные из обеих спецификаций, показали удовлетворительные результаты - ниже соответствующих критических значений.

Спецификация 1.

Все значения указаны в ppm. Зеленым отмечены «полезные» элементы. Красным – «вредные». Количество «вредных» элементов в данной спецификации предложено в средних значениях или немного ниже, чем средние. Это обусловлено тем, что оксид, получаемый из данного свинца, используется при производстве как положительной, так и отрицательной пластины. Таким образом, есть риск миграции элементов с одной пластины на другую в ходе работы батареи. Например, содержание кобальта в спецификации - 2 ppm, хотя его значение MAL – 4 ppm. Если в спецификации указывать значение MAL, то в итоге, на негативной пластине в ходе работы аккумулятора концентрация кобальта достигнет 8 ppm, при котором начинается газообразование выше критического значения. Серебро взято в значении 66 ppm, т.к. даже в результате миграции его значение не превысит критического для образования водорода.

Спецификация 2.

В данной спецификации содержания «полезных» элементов снижены до обычных значений для рафинированного свинца, т.е. ниже 500 ppm.

Основные параметры leady oxide.

Основные параметры, которые влияют на процессы создания и работу АКБ должны находиться под тщательным мониторингом и контролем. Условно их можно поделить на физические и химические.

К химическим относятся:

1. Кристаллическая модификация.

Как уже упоминалось в первом посте, все зависит от технологии производства. Если используется мельничный способ, то содержится только один тет-PbO. А при использовании Бартон метода, из-за температуры выше 480 градусов Цельсия, тет-PbO частично превращается в орто-PbO. Нормы содержания различных модификаций также варьируются в зависимости от дальнейшей технологии (об этом позже).

2. Химический состав.

Leady oxide состоит из двух основных компонентов - оксида свинца (II) - PbO и остаточного металлического свинца. В зависимости от технологии их соотношение варьируется в различных пределах. Так, для мельничного способа, содержание PbO в пределах 65-75%, в то время как порошок полученный Бартон-методом содержит 70-80% PbO. Остальное - неокисленный металлический свинец. Если его остаточное количество больше 30%, то leady oxide становится весьма реакционноспособным. Он продолжает окислятся во влажном воздухе, что при несоблюдении хранения или транспортировки такого порошка может привести к возгоранию или взрыву. Таким образом, контроль содержания PbO и Pb в leady oxide необходим для правильного планирования дальнейшего технологического процесса.

3. Абсорбция воды и кислоты.

Абсорбция воды проводится для определения необходимого количества воды, который нужно добавить к leady oxide в процессе приготовления пасты наносимой на токоотводы, для достижения определенной консистенции. Параметр весьма субъективный, поэтому учебники рекомендуют проводить его одному и тому же человеку.

Абсорбция кислоты показывает количество серной кислоты (в мг), которое вступает в реакцию с leady oxide, с образованием сульфатов свинца. Зависит от площади поверхности и размера частиц (см. ниже).

Физические параметры:

1. Площадь поверхности (удельная поверхность).

Зависит от формы и размера частиц порошка. Частицы, полученные Бартон-методом, имеют сферическую форму, а мельничным - хлопьевидную. Последние имеют большую площадь поверхности. Определяется БЭТ методом.

2. Плотность.

Зависит от размера частиц и химического состава. Этот параметр важен для производства трубчатых пластин.

3. Размер частиц.

Определяется различными методами, как с использованием наборов вибрационных сит, так и специальными лазерными гранулометрами.

Как было написано в одной из книг "оксидный порошок - это генетический код аккумулятора". От размера частиц зависит количество циклов заряд-разряд, которые совершит аккумулятор, т.е. время его жизни (конечно же при условии соблюдения всех остальных технологических норм и манипуляций). Рассмотрим график зависимости количества циклов заряд-разряд и процент емкости от теоретической в зависимости от размеров частиц leady oxide.

По оси абсцисс - количество циклов разрядов, по оси ординат - процент полученной ёмкости от теоретической.

Верхний правый угол:

1. Leady oxide - смесь оксида (ов) с остаточным свинцом.

2. Глёт (или тут), состоящий из орто-PbO очень мелкие частицы.

3. Орто-PbO - крупные частицы.

4. Тет-PbO - очень мелкие частицы.

5. Тет-PbO - очень крупные частицы.

И в левом нижнем углу показаны значения площади поверхности каждого конкретного типа частиц.

Выводы достаточно наглядны.

Ах да, вспомнил ещё историю. Зигизмунд как-то сказал, что нам надо делать частицы крупнее, т.к. чем крупнее будут частицы, тем больше у него будет впитывающая площадь...

Спасибо за внимание!

Как всегда прошу прощения за какие-либо неточности в физических терминах, смыслах и т.д.

P.S. Дорогие читатели, прошу не судить строго, эту статью я написал как небольшой исторический обзор изменения взглядов на спецификацию для чистого свинца для аккумуляторной промышленности. Насколько все это соответствует российской или любой иной промышленности сказать не могу, ибо, во-первых, не знаю. Во-вторых, это коммерческая тайна. Каждое предприятие решает для себя само, какие критерии использовать и в каких точках технологии расставить основные приоритеты.

Если вам нужен совет, какие аккумуляторы хорошие, а какие нет, то это не ко мне (сорян). Знаю только, что качественные батареи делают VARTA, EXIDE (да, дорого, но это бренды, которые держатся за свою репутацию), некоторые турецкие. Если судить с позиций химика, то с этой стороны по внешнему виду никак не определить (а для всех анализов нужно оборудование). С точки зрения физики, мб можно, но не факт. Проверите показатели напряжения при покупке, а через месяц (или 20 лет) они накроются - это уж как повезет (всегда сохраняйте чеки и соблюдайте правила эксплуатации).

Но если есть люди с большим опытом в таких делах - пилите пост.