Ученые МФТИ разработали уникальный литограф для создания микроскопических структур

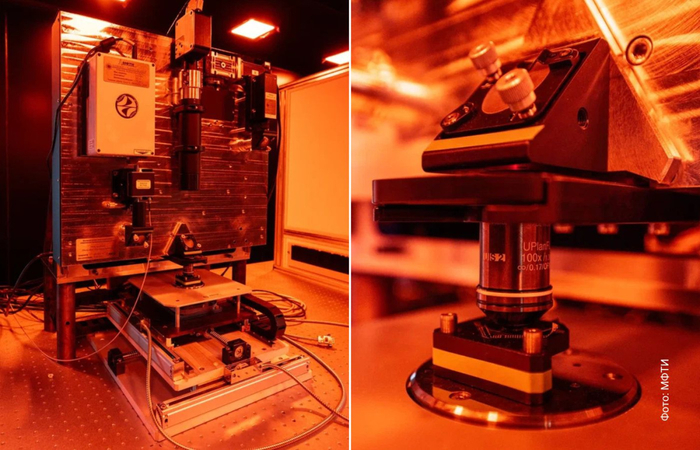

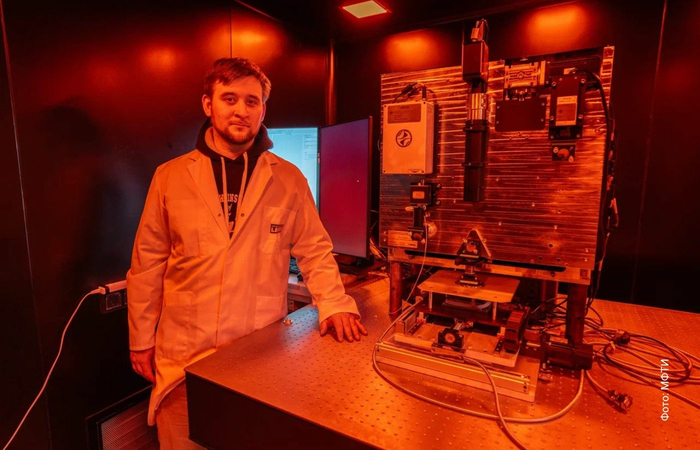

Российские исследователи из МФТИ создали первый в стране литограф, способный печатать детали размером до 150 нанометров с разрешением 350 нм. Устройство использует ультракороткие лазерные импульсы видимого диапазона и биосовместимые фотополимеры, что делает его перспективным для применения в биомедицине, фотонике и микроэлектронике.

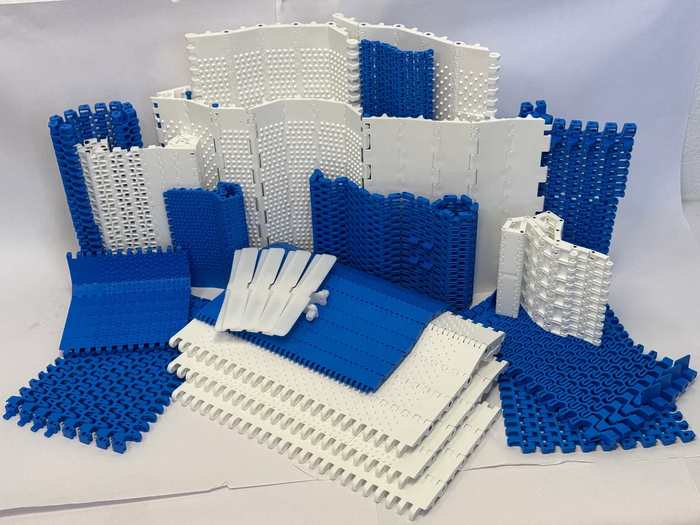

Ключевой особенностью разработки является возможность создания трехмерных микроструктур, включая элементы сложной топологии, недоступные для традиционных технологий. В отличие от зарубежных аналогов, российский литограф работает с более доступными лазерами видимого спектра, что снижает стоимость как самого оборудования, так и его эксплуатации.

Новый прибор открывает широкие возможности для научных и прикладных исследований:

Изготовление микрокаркасов для изучения роста живых тканей

Создание мембран с контролируемой пористостью для исследования клеточной миграции

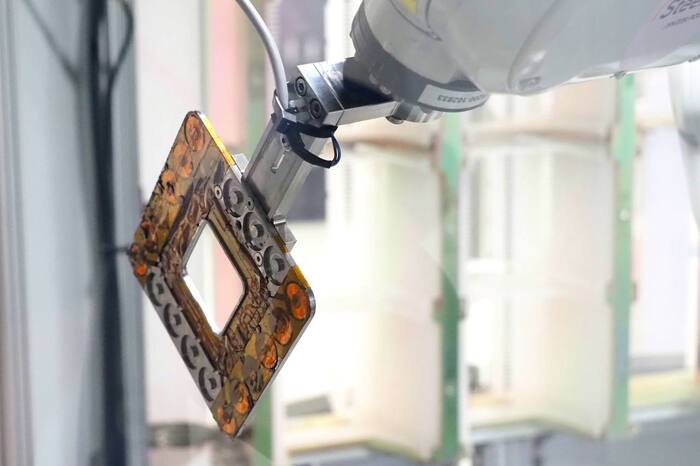

Разработка микрооптических элементов для фотонных интегральных схем

Производство фазовых масок для работы с оптическими полями специальных типов

Разработка ведется совместно с Нижегородским институтом металлоорганической химии им. Г.А. Разуваева РАН в рамках государственного заказа Минобрнауки России. В настоящее время прибор проходит завершающий этап испытаний, после чего планируется его серийное производство.

Основными потребителями инновационного литографа станут научные центры и высокотехнологичные компании, работающие в области фотоники, биофотоники и микросистемной техники. Российская разработка не только восполняет отсутствующий на отечественном рынке сегмент оборудования для литографии, но и предлагает уникальные функциональные возможности по сравнению с зарубежными аналогами.