Оружие как искусство. Концерн «Калашников»

Этот легендарный завод знает весь мир. Попасть сюда нелегко, но если бы в России среди заводов выбирали бы 7 чудес, то завод Ижмаш точно оказался бы в их числе. Конечно, вездесущие журналисты проекта "Сделано у нас" побывали и здесь. Репортаж 2020 года, но он абсолютно актуален и сегодня.

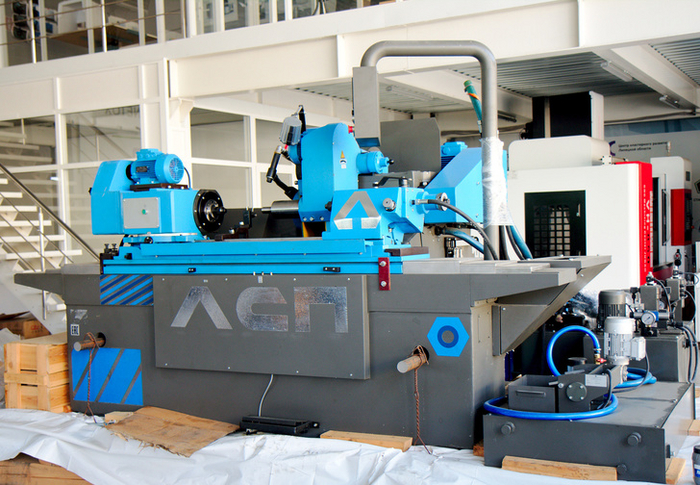

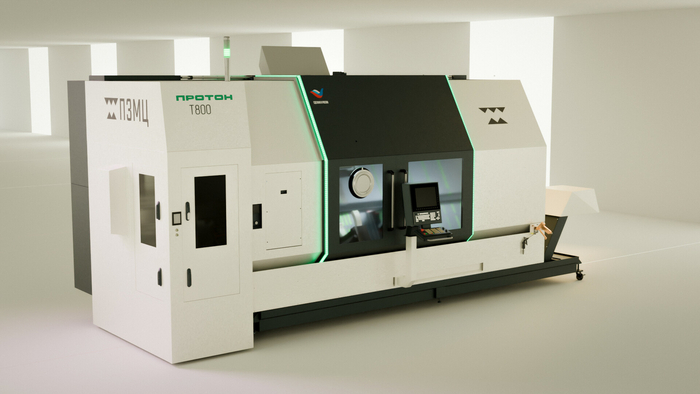

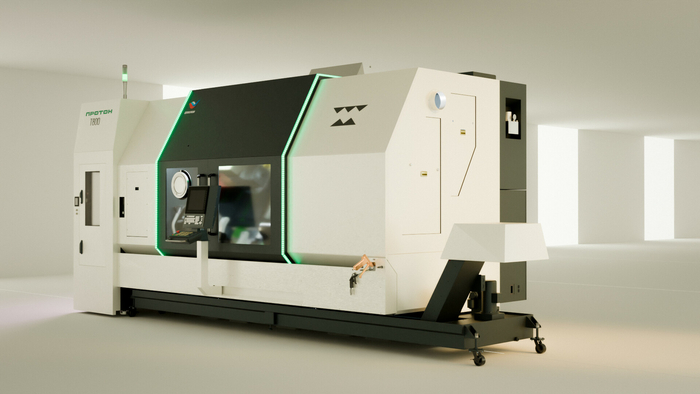

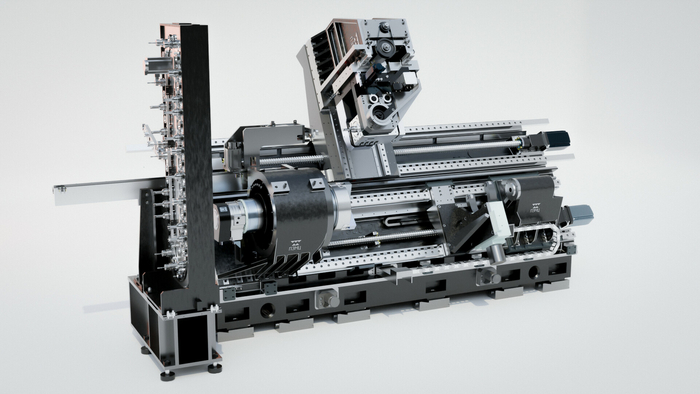

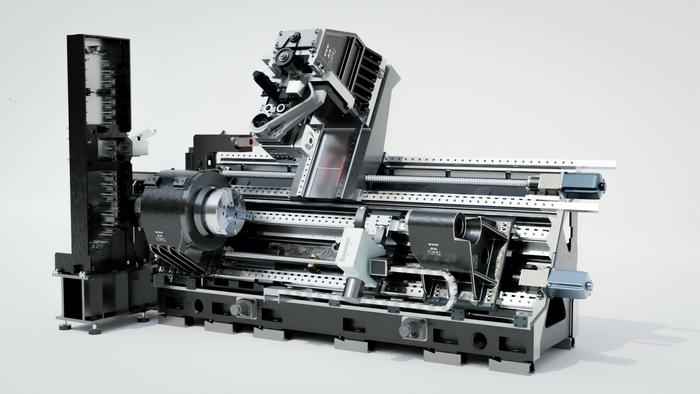

Концерн «Калашников» создан в 2013 году на базе «НПО «Ижмаш». Это крупнейший российский производитель боевого автоматического и снайперского оружия, управляемых артиллерийских снарядов, а также широкого спектра высокоточного оружия. Большой сегмент гражданской продукции включает охотничьи ружья, спортивные винтовки, станки и инструмент. Девять из десяти единиц стрелкового оружия в стране изготавливаются на заводе «Калашникова».

ПРЕДПРИЯТИЕ С БОЛЕЕ ЧЕМ ДВУХСОТЛЕТНЕЙ ИСТОРИЕЙ

С 1807 года ижевские оружейники производят штатное стрелковое вооружение. Уже через 5 лет во время войны с Наполеоном российская армия получает более 6 тысяч кремневых ружей. До 1857 года на заводе сделано около 1 миллиона ружей и винтовок.

В годы Первой мировой войны ижевцы вооружают винтовками более полутора миллиона бойцов.

В годы Великой Отечественной войны «Ижмаш» выпускает стрелковое оружие, авиационные пушки, пулеметы и противотанковые ружья. Каждые сутки выходит около 12 000 обновленных трехлинеек. После войны на заводе осваивают производство Автомата Калашникова. АК-47 и его модели завоевывают славу не только в СССР, но и далеко за его пределами. В Советском Союзе выпускается до шестисот тысяч единиц оружия в год. Это — самый массовый автомат в мире. В 2017 году предприятие отметило свой 210-летний юбилей и 70 лет с момента создания автомата АК-47.

CИСТЕМА НЕПРЕРЫВНЫХ УЛУЧШЕНИЙ

Руководство концерна стремится вовлечь персонал в совершенствование производственных процессов. Инициатива снизу приветствуется и поощряется. Так, для мастеров на производстве действует «грейдовая» система: внедряя на своем участке улучшения, повышающие производительность труда, мастер может вдвое увеличить заработную плату для своего микроколлектива. Для выхода на новый уровень — «грейд» — сотрудникам необходимо соответствовать определенным критериям: к примеру, сократить до установленного минимума процент брака. Это стимулирует рабочих осваивать новые технологии, повышать квалификацию и действовать сообща.

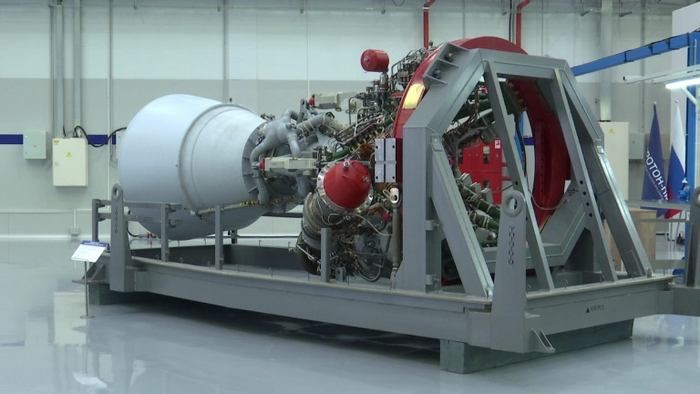

«НАША ЗАДАЧА — ПРОВЕСТИ ВСЕСТОРОННИЕ ИСПЫТАНИЯ»

Качество и надежность продукции концерна «Калашников» тщательно контролируется: перед тем, как попасть в серийное производство и, в конечном итоге, к покупателю, все опытные образцы проходят через испытательную станцию КТЦ. Здесь проверяют на прочность гражданское и военное оружие предприятия — всего около 30 наименований.

«Как бы грубо это не звучало, наша задача — сломать оружие здесь и сейчас, чтобы этого не произошло в будущем, — рассказывает начальник испытательной станции КТЦ Станислав Васильевич Шадрин, который работает на предприятии с 2006 года. — Мы подвергаем опытный образец испытаниям, а после инженеры-исследователи составляют акт, где записывают выявленные недостатки и фиксируют поломки, если они произошли. Затем конструкторы анализируют полученные результаты и дорабатывают образец».

Оружие проходит через целый ряд проверок. Его подвергают климатическим испытаниям в плюсовых и минусовых температурах и тестируют на прочность путем неоднократных падений на бетонный пол с высоты. Самый суровый этап — комбинированные испытания: образец подвергается действию кварцевого песка в камере запыления и десятков литров воды в камере дождевания. Цикл повторяется неоднократно, и спустя до 7 часов испытания автомат должен стрелять не менее точно. После ресурсных испытаний образец проходит дефектоскопическую проверку на наличие трещин.

Продолжительность тестирования для гражданского оружия — до месяца, для военного — до полугода. Шадрин отмечает, что оставшиеся с советских времен требования к надежности военной техники очень высокие: нигде в мире оружие так не испытывают. «Гарантированный ресурс нашего автомата — 10 тысяч выстрелов без снижения точности, но по факту эта цифра значительно выше — 30-50 тысяч. Обычно в рамках испытаний мы производим от 300 до 2,5 тысяч выстрелов, но однажды сделали порядка 60 тысяч выстрелов — и образец достойно прошел эту проверку».

Не зря автоматы концерна «Калашников» еще с советских времен славятся своей феноменальной надежностью и неприхотливостью. «На испытаниях наша продукция не перестает меня удивлять. Например, однажды мы испытывали два автомата разного калибра и по ошибке вставили в один из образцов патроны для другого. И он продолжил стрелять — пускай и мимо цели», — вспоминает Шадрин. При этом благодаря внедрению новых производственных методов технические характеристики изделий предприятия существенно улучшились. «Во-первых, за последние годы наше оружие стало легче при неизменном качестве за счет использования инновационных материалов, — делится Шадрин. — Во-вторых, мы работаем над эргономикой. Так, армия уже получает новейшие автоматы АК-12. АК-12 получил повышенную кучность при ведении огня и сохранил надежность работы всех механизмов, которой всегда славились «Калашниковы».