Оснастка для металлообработки. Что выбрать?

Хочу написать небольшой обзор на существующую для станков оснастку. Какие преимущества и недостатки есть у того или иного типа оснастки. На данный момент самые распространенные типы это:

Цанговый патрон.

Наверное самый популярный тип оснастки. Есть различные типы с разными цангами.

Недорогой, универсальный (используются разные диметры цанг), достаточно быстра смена инструмента. По биению данный тип не так хорошо, биение порядка 0,03 мм. Хотя это зависит также от типа цанги: бывают обычные, бывают прецизионные - более точные.

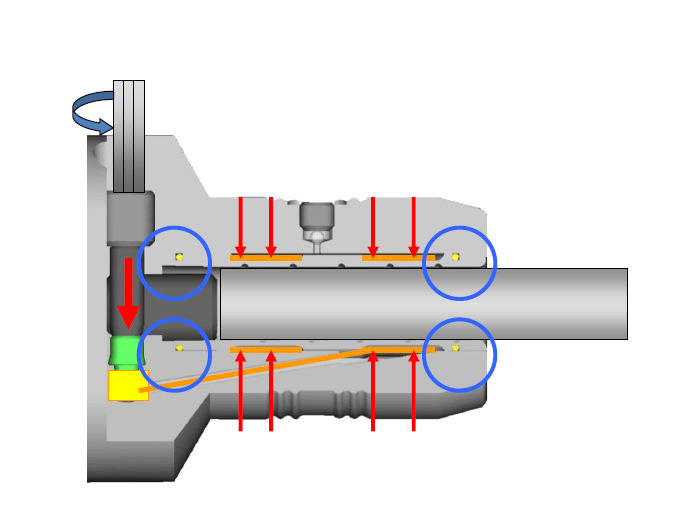

2. Термопатроны

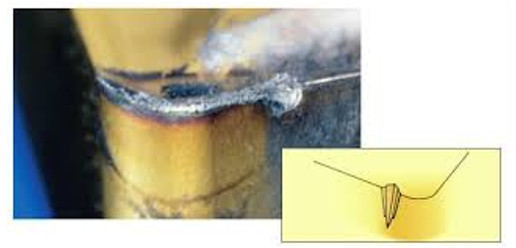

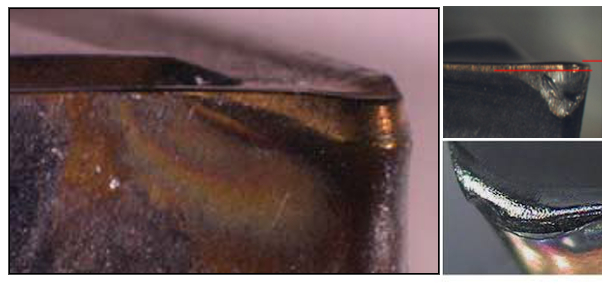

Интересный тип оснастки, в работе которого осуществляется следующий принцип: патрон нагревается с помощью индукционного поля (в специальной установке) из-за нагрева он расширяется и в этот момент в него вставляется хвостовик инструмента. После этого патрон быстро охлаждается, с помощью потока воздуха и сжимается, инструмент плотно зафиксирован в патроне.

Преимуществом данного типа является хорошая сила зажима инструмента и еще тот факт, что патрон может быть достаточно тонким и длинным, что дает возможность работать на большом вылете. Ну а недостатки наверно очевидны: нужна специальная термомашина для смены инструмента. Кроме того, для каждого диаметра инструмента используется отдельный патрон, тут уже никаких цанг нет. Я сам работал с такими патронами и удовольствие это ниже среднего. Ниже фото из моего архива:

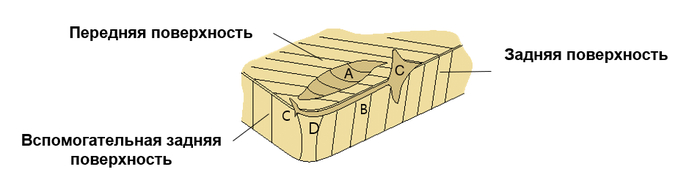

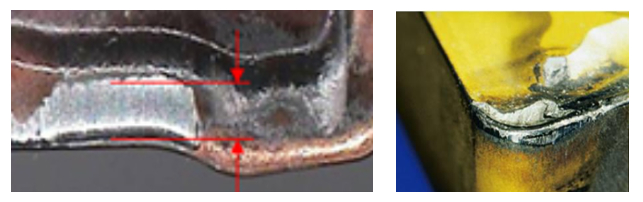

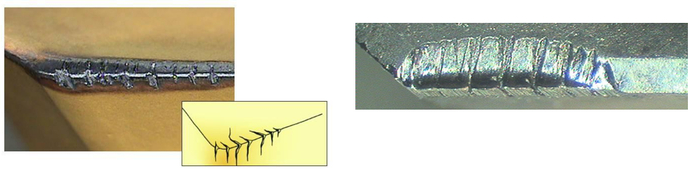

3. Патроны под Weldon

Оправка для зажима инструмента с лысками на хвостовике.

Используется чаще всего для зажима корпусного инструмента со сменными пластинами, инструмента на хвостовике которого есть лыски. Винты на оправке закручиваются и как раз зажимают инструмент в местах этих лысок. Достаточно надежное закрепление, по крайней мере гарантия от проворота 100%. Но биение на таких оправках может быть порядка 0,02-0,05 мм.

4. Фрезерный патрон.

Патрон с высоким усилием зажима и также имеющий цанги для разных диаметров.

Классная, надежная оснастка, более точная чем цанговый патрон. Биение тут как правило составляет не более 0,01 мм.

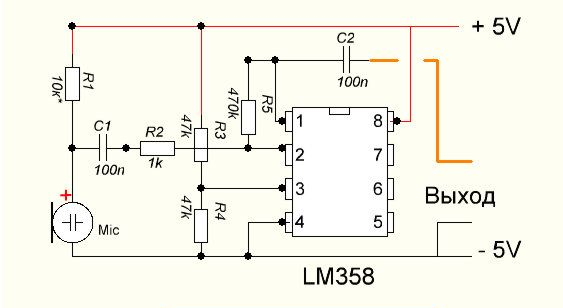

5. Гидравлический патрон

Более технологичный тип оснастки чем те, что представлены выше. Имеет специальную мембрану и жидкость внутри (масло). Когда мы крутим шестигранник, жидкость сжимается, давит на мембрану, а она в свою очередь давит на хвостовик инструмента и плотно его фиксирует.

Помимо высокого усилия зажима, данный патрон еще и имеет минимальное биение, порядка 0,003 мм. Один минус- штука довольно дорогая, и сам патрон и цанги для него.

Это основные типы патронов, хотя существуют еще, менее популярные, поэтому о них не сейчас не будем. Мой фаворит безусловно это гидропатрон. В нем очень удобно менять инструмент. Делается это легко без усилий, в то время когда скажем в цанговом или фрезерном патроне надо зажимать прям с усилием, тут просто крутим шестигранник двумя пальцами. Однако по моему опыту, самый популярный тип это все же цанговый патрон, который можно встретить на любом предприятии.