3D-принтер напечатанный на 3D-принтере. Часть 1

Всем привет!

Хотел поделиться началом нового проекта, делаем вместе со школьником (9 класс).

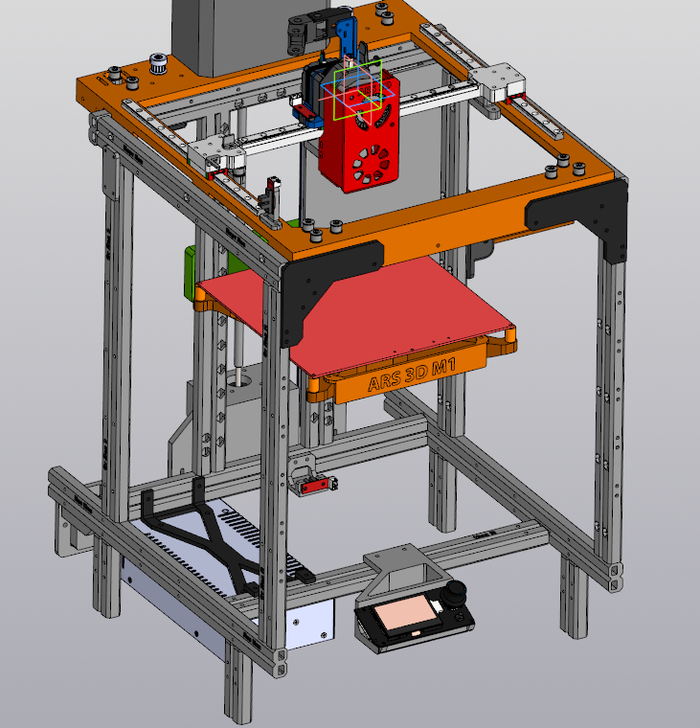

Идея проекта началась давно в моей голове. Давно хотел сделать небольшой 3д-принтер специально для печати шестеренок соплами 0.2-0.3 мм, что бы его можно было легко переносить из дома на работу, максимально бесшумного и с закрытым корпусом. Но как-то времени особо не находил.

Ну и месяца 3 назад, с одним из учеников было решено начать проект условно-мобильного 3D-принтера, с корпусом напечатанным полностью из пластика.

Цели проекта:

Создать 3D-принтер максимально легкий, с удобной ручкой для переноски (7-8 кг)

Средняя область печати 200*200 мм.

Быстрая печать с ускорениями 5000-8000 мм

Печать инженерными пластиками

Пассивная термокамера

Небольшой бюджет (Постараемся уложиться до 40к)

Получить практические знания по печати инженерным пластиком (ABS-GF)

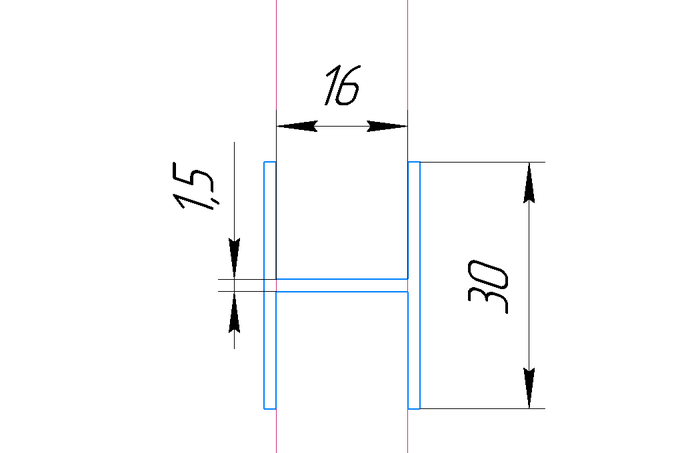

Начали проект с каркаса корпуса, а точнее из основных его частей. Первой идеей было использовать алюминиевый H-образный профиль, примерно вот такой был в наличии

Примерно прикинув, получалось около 8 метров такого профиля, а это около 3,5 тыс рублей. Также необходимо было к нему как-то крепить остальные детали корпуса. Его также необходимо точно распилить на куски нужного размера.

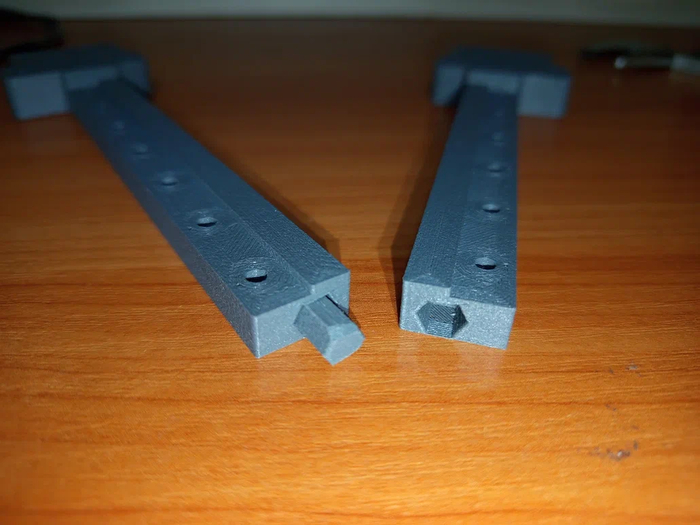

По итогу было решено отказаться от такого профиля, в пользу напечатанных профилей из ABS-GF (у меня была 1 катушка ABS-GF5). Этим пластиком мы попробовали напечатать тестовые профили длиной 12 см, что бы оценить пригодность для использования в нашей конструкции.

Попробовали на прочность, все понравилось, особенно текстура поверхности, а также то что материал скрывает дефекты печати. Ну и внешний вид похож литую деталь.

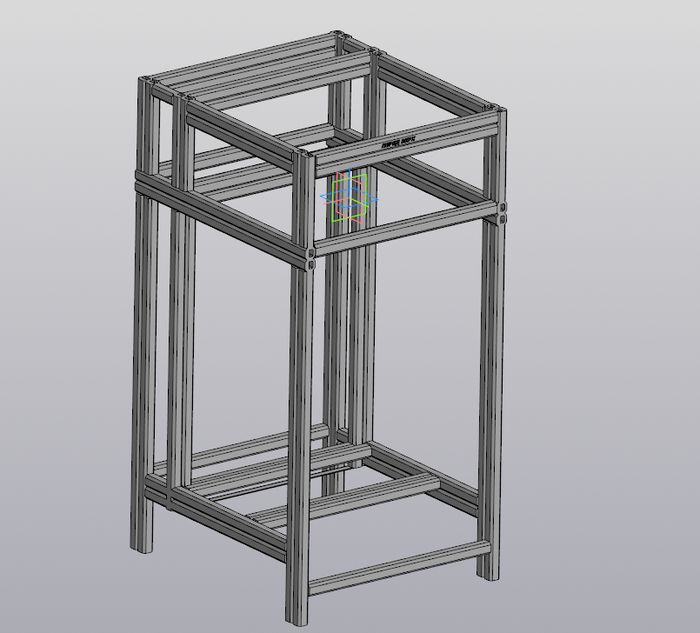

Нарисовали черновик каркаса, что бы понять каких габаритов примерно будет корпус:

Но по итогу решили отказаться от прямоугольного профиля и напечатать профиль квадратного сечения, к этому времени приехал заказанный серый пластик ABS-GF10

Прикинули новую версию каркаса из другого профиля:

По итогу решили остановиться на сдвоенном профиле из квадрата 15*15 мм

Конструкция и детали 3D-принтера:

Кинематика оси XY выбрали H-BOT c печатной балкой, на рельсах MGN9H (китайских)

Попробовали склеить так называемым ABS-соком - раствор ацетона и этого же серого пластика

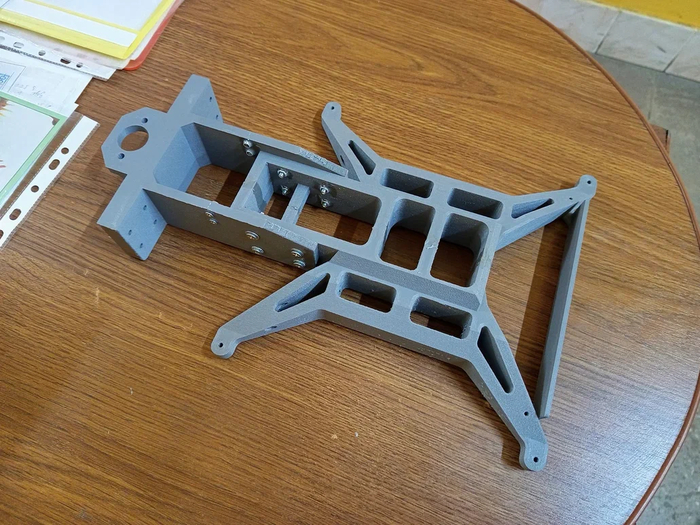

Ось Z решили сделать на двух рельсах MGN12, стол состоит из двух составных деталей, так как решили что будем ставить рельсы со стороны задней части корпуса:

На данный момент печатаем профили корпуса на двух 3D-принтерах, предстоит кропотливая работа по вклейке крепежа внутрь профилей.

В целом, расчетный вес нашего 3D-принтера около 8-9 кг, из них напечатанных деталей из пластика около 4-4,5 кг

Проект смоделирован в Компас 3D

В следующей части сборка каркаса и запуск 3D-принтера))

На этом на сегодня все, за ошибки в тексте прошу понять и простить)) мыж инженьеры))