Как 1819 деталей превращается в трал грузоподъемностью 55 тонн?

Наш коллега и участник экосистемы CAD MeetUp, Максим Билоус, заканчивал Jyväskylä University on Applied Sciences (JAMK, Финляндия) по специальности Mechanical Engineering. Сегодня Максим поделился с нами историей одного из своих проектов.

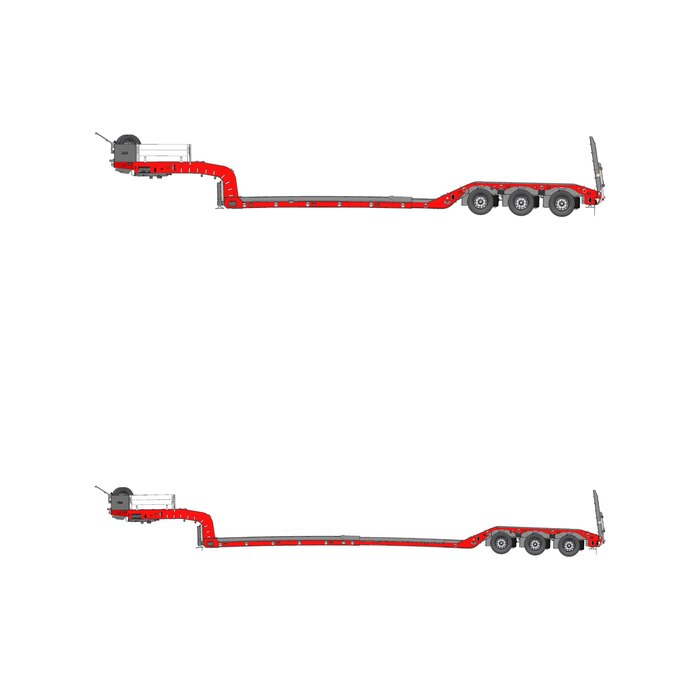

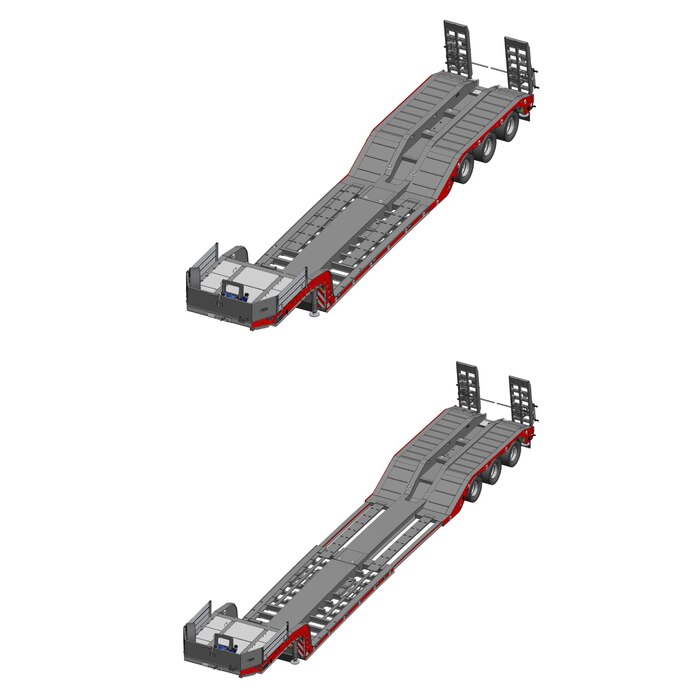

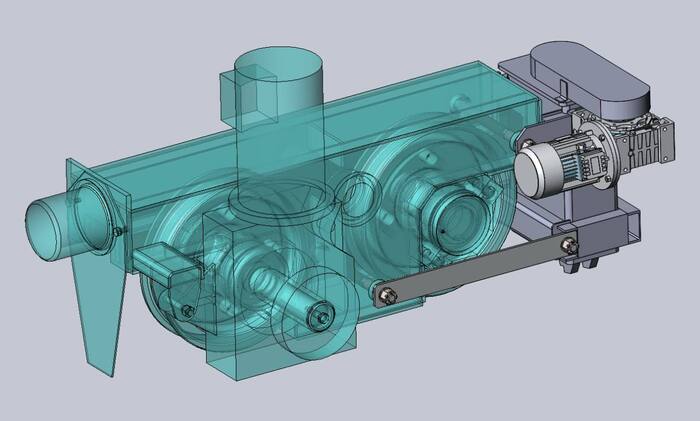

Всем привет, разрабатывал как-то трал (полуприцеп) грузоподъемностью 55 тонн из стали s350 - s690.

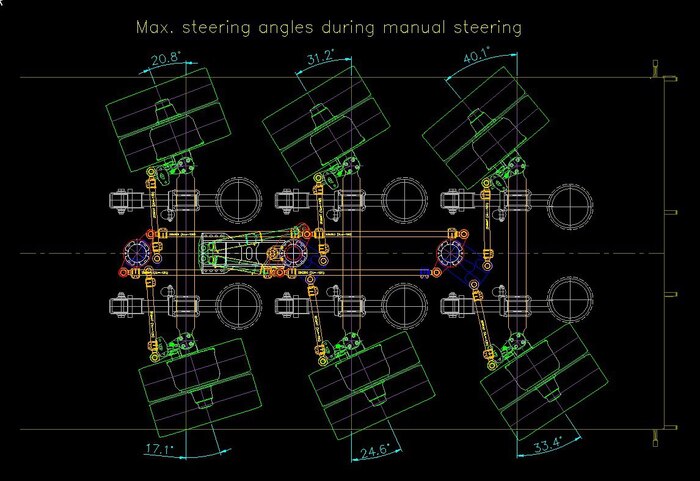

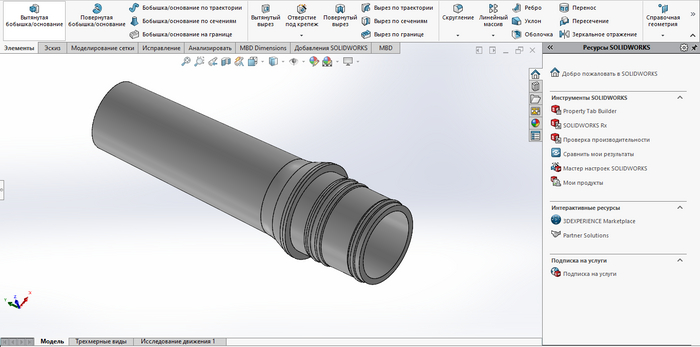

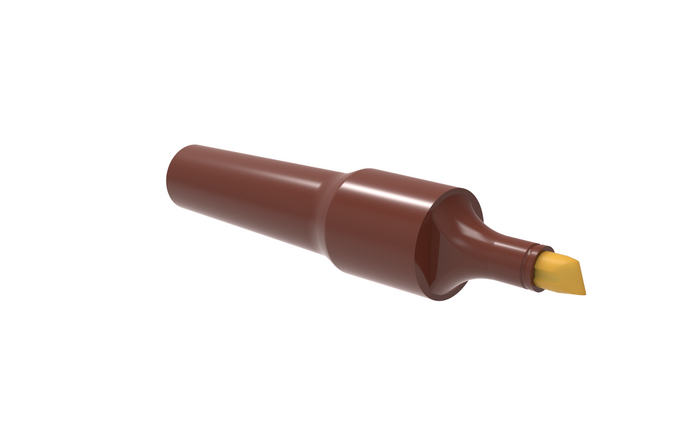

Автоматическая система централизованной смазки, управление всеми гидравлическими и электрическими функциями, а также подвеской с пульта дистанционного управления. Пневматическая подвеска, система принудительного подъема осей, максимальная нагрузка 14 тонн на ось, собственная масса около 20 тонн. Разработка в Solidworks 2024, деталей в сборке ≈1800, подсистемы (электро, гидро, пневмо) в draftsight.

Автономная гидросистема: гидравлическая система принудительного поворота осей, гидравлические трапы, передние и задние опоры, удлинение грузовой платформы (+3,5м), натяжители цепей для фиксации груза, лебедка 20 тонн.

Участие Максима: гидравлические, пневматические и электрические системы, тормоза, подвеска и рулевое управление, 3D-разработка и чертежи носовой части.

Интересный факт: Клиенту не понравилась оригинальная камера заднего вида, так как он хотел, чтобы камера прицепа работала в связке с экраном штатных камер в грузовике. Замена камеры потребовала разбора кабельной сети гидравлической раздвижки для прокладки нового кабеля; стоимость работы превысила несколько сотен тысяч рублей.

Присоединяйтесь к сообществу инженеров, технологов, конструкторов, расчетчиков в нетворкинг для промышленных экспертов.