SpaceX

Эх,почти получилось поймать 2.5 млн долларов)

Продолжаются попытки СпейсХ научится ловить обтекатели.

Корабль Mr. Steven практически справился со своей задачей,через секунду после того, как обтекатель мягко опустилась в сеть, порыв ветра снес его в море.Отстрел строп парашюта произошел,но это к сожалению не помогло.

Мысли про Илона

Здравствуйте, значит живу не тужу. Бывает проскальзывают новости про Илона и его компаний, вроде все хорошо человек меняет мир в лучшую сторону. Но тут в дело берутся российские сми и какие-то странные люди, которые говорят о том что Маск врун,брехло и.т п.

В чем причина комментариев людей вообще про него ???

Короче мда, написал какую-то дичь 😁

Новости за 25.01.2019

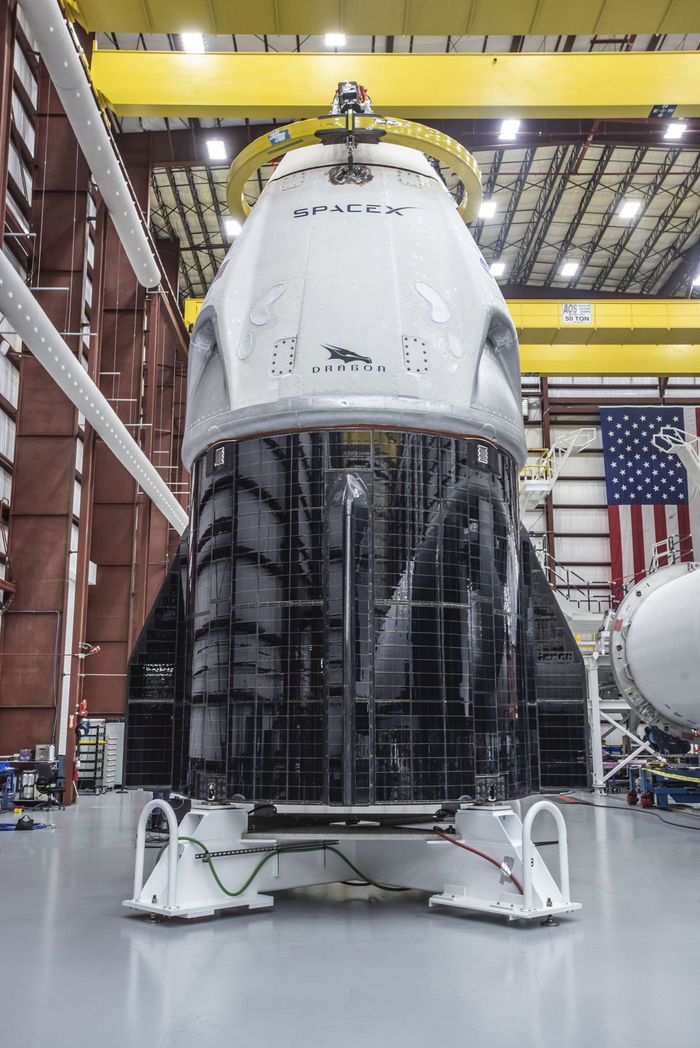

Falcon 9 с Crew Dragon успешно прошёл огневые испытания, об этом подробнее написано тут: https://pikabu.ru/story/v_chetverg_proshli_ognevyie_ispyitaniya_raketyi_falcon_9_dlya_testovogo_poleta_crew_dragon_6453998

По неизвестны причинам прожиг был короче чем обычно, но в Twitter SpaceX сообщили что испытание завершено, а значит никаких проблем не обнаружили.

Теперь же если первый тестовый пуск ракеты с Crew Dragon в следующем месяце пройдёт без каких-либо проблем - уже летом астронавты NASA отправятся к МКС на американском космическом корабле.

В своём Twitter Маск опубликовал видео испытаний стального теплового щита для Starship (тут о нём подробно) при 1100°C (2000F):

На хоппер установлена верхняя переборка топливного бака:

Нижнюю переборку погружали частями, она уже внутри.

Параллельно с этим на площадке где сейчас находится хоппер начались строительные работы, вероятно создают выезд к дороге для транспортировки хоппера к пусковой площадке:

В четверг прошли огневые испытания ракеты Falcon 9 для тестового полета Crew Dragon

В четверг днем в космическом центре Кеннеди во Флориде компания SpaceX провела огневые испытания (прожиг) ракеты Falcon 9 с номером B1051, которая будет использоваться для первого испытательного полета с кораблем Crew Dragon. Первая ступень оборудована модернизированными гелиевыми композитными баллонами высокого давления (Composite Overwrapped Pressure Vessels — COPV).

Использование новой версии COPV было одним из обязательных требований NASA для допуска Falcon 9 в пилотируемым полетам. В связи с этим Генеральный директор SpaceX Илон Маск на пресс-конференции не смог удержаться, чтобы не похвалить новую конструкцию COPV:

«На сегодняшний день это самый совершенный баллон высокого давления, разработанный человечеством»

Спустя 2 часа после тестов в SpaceX подтвердили, что проверка прошла успешно. Теперь ракета будет возвращена со стартового стола обратно в сборочный цех (Horizontal Integration Facility - HIS). Обычно прожиг выполняется за неделю-две до полета. Тем не менее, NASA и SpaceX еще не подтвердили точную дату старта. На данный момент чаще всего называется 16-е февраля, но ряд источников сообщает, что запуск может быть сдвинут на 23-е февраля.

Старт будет выполняться без экипажа, и целью запуска является проверка готовности корабля для пилотируемых полетов. Предусмотрена автоматическая стыковка Crew Dragon с МКС.

Подготовка Dragon

Ракета-носитель, несомненно, является ключевым элементом пилотируемого полета, но в данном случае именно космический корабль, предназначенный для доставки людей в космос, является важной и наиболее измененной частью всей ракеты. Это существенно модернизированная версия грузового корабля Dragon, который используется для снабжения МКС с 2012 года.

Помимо установки систем жизнеобеспечения, произведены и другие изменения, среди которых наиболее заметным является интегрирование солнечных панелей в корпус Crew Dragon, а не расположение их вне корабля на раскрываемых после отделения от ракеты-носителя консолях.

После завершения полета SpaceX и NASA планируют в течение нескольких месяцев тщательно изучить полученные в ходе тестового запуска результаты, после чего будет принято решение на старт уже с экипажем из двух астронавтов – Дагласом Хёрли (Doug Hurley) и Робертом Бенкеном (Bob Behnken).

Предполагается, что первый пилотируемый полет может состояться уже в июле, но, скорее всего, он произойдет позже летом или ранней осенью.

Новости за 24.01.2019

Начнём с главного - верхняя секция Staropper опрокинута и сильно повреждена. Это произошло во время шторма, ветер достигал 80 км/ч и тросы крепившие конструкцию к земле не выдержали. Илон написал что восстановление займёт несколько недель.

Нижняя часть хоппера и элементы топливных баков не пострадали.

Прожиг Falcon 9 с Crew Dragon был запланирован на утро 24.01, но его немного сдвинули и ожидаемое время вечер 24.01 - утро 25.01 (по МСК). В данный момент ракета с кораблём установлена вертикально, тестируют трап для экипажа.

К строящемуся космодрому продолжают прибывать ёмкости:

Также недавно на пусковую площадку для хоппера привезли нечто необычное (справа от белых ёмкостей), предполагают что это установка для газификации сжиженных компонентов топлива для Raptor:

Ну и напоследок фото хоппера и пусковой площадки за сутки до шторма:

Илон Маск объяснил, почему BFR будет стальной

В новом интервью, который взял у Илона Маска научно-популярный журнал Popular Mechanics, предприниматель объяснил, почему он решил производить новую ракету BFR из нержавеющей стали, а не композитных материалов, как планировалось ранее. Это будет первая попытка сделать стальную ракету с 50-х годов прошлого столетия, во время американской программы Атлас.

Интервью брал главный редактор Popular Mechanics Райан д'Агостино. Переводил ТС.

д'Агостино: Вы заняты ре-дизайном Starship.

Маск: Да. Я изменил дизайн Starship и бустера Super Heavy на использование особого сплава нержавеющей стали. Я долго об этом думал. И это весьма контр-интуитивно. Мне понадобилось немало сил убедить команду двигаться в этом направлении.

Но сейчас они в этом убедились. Мы раньше пробовали сложный состав углеродного волокна; прогресс был очень медленный, а стоимость - $135 за кг. И отходы достигают 35% - вы нарезаете волокно, и не все можно использовать. Волокно нужно перемешивать с высокопрочной смолой - от 60 до 120 слоев - и это сложно.

д'Агостино: Как это сравнивается с нержавеющей сталью?

Маск: Вот что контр-интуитивно о нержавеющей стали: всем понятно, что она дешевая и быстрая в производстве, но не всем понятно - что она легче остальных материалов. Но, на самом деле, она - легче. При криогенных температурах ее прочность увеличивается на 50%.

Большинство сплавов стали становятся очень хрупкими при криогенных температурах. Вы это видели в экспериментах с жидким азотом - окуните в него сталь, и ее можно разбить молотком, как стекло. Для большинства сплавов стали это так, но не для нержавеющей стали, в которой есть большой процент хрома и никеля. Они увеличивают прочность, оставляя при этом высокую пластичность. У вас остается 12-18% пластичности при температуре -330F (-201C, 72K). Очень пластичная, очень прочная. Нет проблем с трещинами.

Стойкость от трещин - это если в материале появилась небольшая трещина, остановится ли ее рост сам по себе, или же она продолжит расти при множественных циклах вибраций и нагрузок.

д'Агостино: То есть, некоторые материалы могут сами остановить рост трещин.

Маск: Да. Например - керамика - как в кофейной кружке - плохо останавливает рост трещин. Когда трещина появилась, она расползается как стекло. У металлов же различные показатели стойкости к трещинам, которые также зависят от температуры. Ударная вязкость, с технической точки зрения, это площадь под диаграммой деформирования - показатель того, насколько при определенной нагрузке материал может деформироваться. Это важное преимущество.

Нержавеющая сталь использовалась на ранних этапах программы Атлас. Ранний Атлас был стальным баллоном. Но толщина корпуса была настолько малой, что он проваливался под собственным весом. Его нельзя было даже поставить вертикально - он проваливался, как надувной замок. Он не выдерживал даже малой полезной нагрузки - были несколько случаев, когда Атласы проваливались на стартовом столе с разрушительными последствиями.

Второе преимущество стали становится очевидным, когда ракета Starship возвращается в атмосферу. У стали высокая температура плавления. Намного выше, чем у алюминия. Углеродное волокно же не плавится вовсе, а вместо этого в нем разрушается резина. Поэтому, алюминий и углеродное волокно, при стабильной нагрузке, ограничены температурой примерно 300F (149C). Можно ненадолго подняться выше - примерно 350F (176C). 400F (204C) - уже превышает предел. Материал слабеет. Есть составы углеродного волокна, выдерживающие такую температуру, но с падением прочности.

А сталь выдерживает температуры в 1500-1600F (815-871C).

д'Агостино: У вас есть собственная команда металлургистов?

Маск: У нас есть отличная команда по материалам, но для начала мы просто возьмем уже существующую нержавеющую сталь серии 301 высокого качества. Тут есть еще один момент. При взлете вам нужен материал прочный при криогенных температурах. При возврате вам нужен материал выдерживающий высокие температуры. Масса и толщина теплового щита зависит от температуры между щитовыми плитами и корпусом ракеты.

На корабле Dragon, например, толщина теплового щита зависит от количества тепла, проникающего с щита на корпус ракеты. Дело не в износе щитовой плиты, а в теплопроводности между ней и линии соприкосновения с корпусом. Поэтому Dragon не теряет плиты при спуске с парашютом.

При использовании стали, мы можем достичь температуру соприкосновения не в 300F (149C) а в 1500F (815C). Это значит, что в тыльной части ракеты тепловой щит не нужен совсем.

Что же касается лобовой части, у нас будет первый в мире регенеративный тепловой щит. Нержавеющий корпус с двумя слоями - как большой стальной бутерброд - соединенный стригнерами. Между слоями течет жидкость - вода или топливо - а снаружи есть микро-перфорации, через которые оно вытекает. Очень мелкие, издалека их не увидеть. Но это испарение будет охлаждать лобовую часть корпуса. Вся ракета будет выглядеть одинаково, как коктельный шейкер. Но одна из сторон будет сделана с двойными стенами, которые дополнительно будут усиливать корпус, чтобы его не постигла судьба Атласа. Получается тепловой щит, который также работает как часть корпуса.

Насколько мне известно, такую схему никто раньше не предлагал.

д'Агостино: Это огромное изменение.

Маск: Да.

д'Агостино: Откуда возьмете сталь?

Маск: Это обычная нержавейка серии 301. Для сравнения - из серии 304 делают горшки. Ее много.

д'Агостино: Как это повлияет на ваше расписание?

Маск: Это его ускорит.

д'Агостино: Потом что с этим легче работать?

Маск: Да. Со сталью очень легко работать. Уже не говоря о том, что оптовое волокно стоит $135 за кг, с отходами в 35%, так что реальная стоимость достигает $200 за кг. Стоимость стали - $3 за кг.

д'Агостино: Хорошая идея.

Маск: Да.