Когда туристы в лесу у костра поют под гитару песню про севшую у любви батарейку, то используют тепловую энергию от сжигания дров напрямую — чтобы согреться. Такие посиделки могут наполнить туристов энергией человеческого общения, но вот аккумулятор смартфона от костра не зарядить и лампочку не включить. Чтобы получить электрическую энергию с помощью сжигания органического топлива, люди строят тепловые электростанции. Рассказываем, как они работают, и почему ТЭС, ГРЭС, КЭС, ТЭЦ только звучат как волшебные слова, но ими не являются.

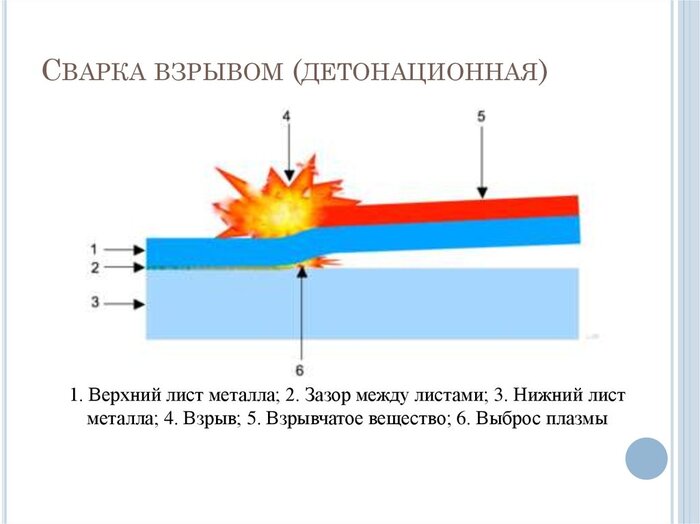

Тепловые электростанции (ТЭС) работают на ископаемом топливе. Оно сгорает в топке, и энергия химических связей переходит в тепловую энергию продуктов сгорания — воды и углекислого газа. Тепло нагревает воду в паровом котле и превращает ее в горячий пар, который под огромным давлением устремляется в турбину. На ее лопатках тепловая энергия пара превращается в механическую. Пар остывает и расширяется, а турбина раскручивается и вращает ротор электрогенератора, который преобразует механическую энергию вращения в электрическую.

Пройдя линии электропередач и трансформаторные подстанции, электрическая энергия попадает в дома, школы, магазины и заводы. Описанная схема считается классической, а ТЭС, работающие по ней, называют конденсационными, или КЭС.

Схема классической теплоэлектростанции

Словно офисный клерк в пятницу, водяной пар в КЭС после тяжелой работы в турбине «расслабляется и отдыхает» в конденсаторе. Там он превращается в воду и отправляется обратно в котел, где «в понедельник», то есть в новом рабочем цикле, его снова подогреют продукты сгорания топлива. Конденсация пара облегчает перекачку воды между турбинами и котлом, так как требуемая мощность насоса для перекачки пропорциональна расходу перекачиваемой среды, то есть объему, протекающему через насос в единицу времени.

Объем воды намного меньше, чем у пара, и конденсация позволяет снизить затраты энергии на перекачку.

В турбинах, наоборот, конденсации пара стремятся избегать, для чего на выходе из котла его дополнительно подогревают. Если этого не делать, образуются капли воды, которые могли бы ударяться о лопатки турбины с огромной скоростью и «подточить» даже суперсплавы, быстро разрушив турбину.

Паровые котлы можно «топить» чем угодно, но очистка топлива облегчает обслуживание и чистку оборудования, повышает надежность электростанции. Мазут — продукт нефтепереработки — очищают от серы, растворенных металлоорганических соединений и твердых примесей и подогревают до температуры текучести. Газ почти не нужно готовить — достаточно отделить от него сероводород. Уголь дробят, сушат и обжигают, а затем превращают в тонкую пыль, смешиваемую с воздухом.

Нефтеперерабатывающий завод — место, где сырую нефть превращают в бензин, керосин, мазут и другие продукты.

Если электростанция производит только электричество, ее можно разместить в любом удобном месте, — линии электропередач доставят энергию за сотни и тысячи километров. Самые крупные электростанции снабжают электричеством целые регионы — их называют государственными районными электростанциями, или ГРЭС. По сути, ГРЭС — это просто очень большая КЭС.

Первые тепловые электростанции в России и мире появились в конце XIX века, однако они значительно отличались от современных. Вместо турбин использовались поршни и цилиндры, а отработанный пар выпускался в атмосферу. Мощность и надежность этих установок намного уступали современным. Первая ТЭС в России появилась в 1883 году в Санкт-Петербурге и представляла собой паровой локомотив, соединенный с электрогенератором мощностью 35 киловатт. Теперь типичная ТЭС вырабатывает сотни, а ГРЭС — тысячи мегаватт. Самая крупная российская тепловая электростанция, Сургутская ГРЭС-2, работает на газе и генерирует 5660 мегаватт электрической мощности.

ПОЛЕЗНОЕ ТЕПЛО

На КЭС в электричество можно перевести до 30–40% энергии топлива. Увеличить этот показатель не позволяют законы термодинамики, а ограничения описывает теорема Карно. Но оставшиеся 60–70% можно использовать, — это тепловая энергия.

Теорема Карно определяет предельно достижимый КПД тепловой машины — установки, проводящей тепловую энергию в электрическую, механическую и другие виды. Предельный КПД зависит от температур рабочего тела на входе (Т1) и выходе (Т2) машины: КПДмакс = 1 – T2/T1. Чем больше отношение температур — тем выше предельный КПД. Но если нагреть пар выше 540 градусов Цельсия, начинается коррозия стальных паропроводов. Поэтому предельный КПД тепловой станции — примерно 62%. Реальный КПД (около 40%) составляет почти две трети от предельного, и это можно считать довольно высоким показателем в энергетической отрасли.

Передавать тепло потребителям помогают теплоэлектроцентрали, или ТЭЦ. Они отличаются от ТЭС тем, что водяной пар, отработав в турбине, направляется не в конденсатор и обратно в котел, а в теплообменник, и превращает холодную воду в кипяток. По магистральным трубопроводам горячая вода попадает в котельные и оттуда — в наши водопроводы и системы отопления.

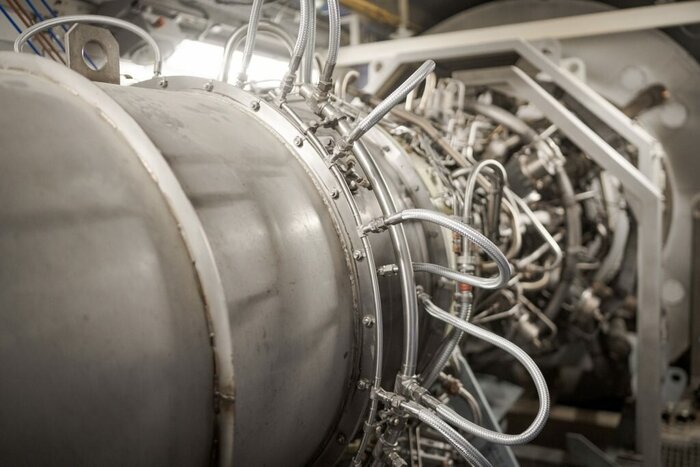

Турбина тепловой электростанции на промышленном объекте

Общая эффективность использования энергии топлива — электрическая плюс тепловая — на ТЭЦ может достигать внушительных 70 и даже 85%. ТЭЦ — «городские жители»: законы физики не дают эффективно передавать тепло на те же расстояния, что и электричество. По этой же причине не строят атомные теплоэлектроцентрали: по дороге через санитарную зону шириной десятки километров горячая вода остынет.

Сократить потери тепла из трубы с горячей водой очень сложно. Ускорить поток воды в трубах нельзя — потребуется слишком высокое давление перекачки, качественно улучшить теплоизоляцию тоже не получится. Теплопроводность обычных материалов не может быть ниже теплопроводности воздуха в порах и между волокнами материала. Выйти за этот предел способны только экзотические и дорогие материалы и конструкции. Длина магистральных трубопроводов горячей воды обычно не превышает десятка километров.

НЕ КОТЛАМИ ЕДИНЫМИ

Турбину можно вращать и напрямую продуктами сгорания топлива, температура которых превышает тысячу градусов. Для этого строят газотурбинные электростанции, или ГТЭС. Они работают только на очищенном газе, сравнительно просты в конструкции и могут быть возведены менее, чем за год. Продукты сгорания, выходящие из турбины, нагревают воду в паровом котле парогазовой ТЭС, и пар вращает отдельную турбину, как в классической конденсационной электростанции. КПД такого «тандема» из газовой и паровой турбины может достигать 60%.

Газотурбинная электростанция Новопортовского нефтегазоконденсатного месторождения

Современная теплоэлектростанция сочетает в себе множество высоких технологий, но суть проста и универсальна: тепло топлива превращает воду в пар, пар вращает турбину, а турбина вращает электрогенератор, пар из турбины затем можно использовать для получения тепла. На долю ТЭС на ископаемом топливе приходится около 75% мировой выработки электроэнергии и две трети электроэнергии, вырабатываемой в России.

Оригинал статьи и другие материалы читайте на сайте журнала Энергия+:

https://e-plus.media/