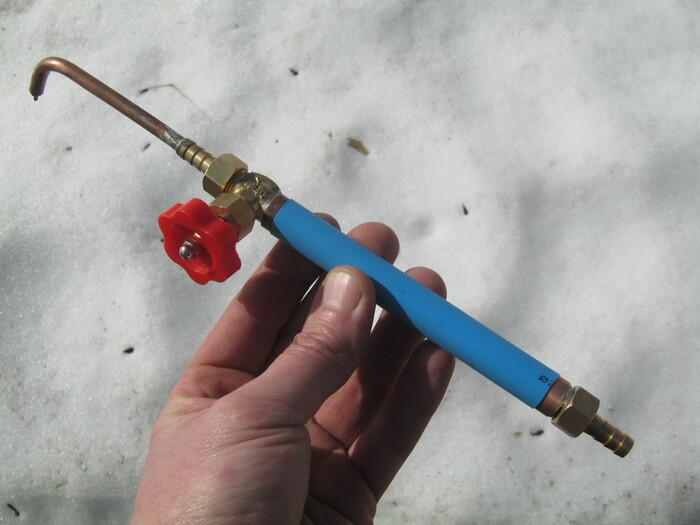

Простая универсальная микрогорелка без токарных работ

Небольшая ручная горелка малой производительности предназначена, в основном, для сжигания гремучего газа полученного в электролизере. Такие аппараты более-менее значительной мощности требуют слишком много материалов и расходуют прорву электричества, строят их редко. В основном, домашние практические электролизеры имеют небольшую мощность и производят весьма умеренное количество газа – для работы с ними требуются специальные горелки с тонким моносоплом. Речь идет о диаметрах 0,1…1 мм. Гремучий газ имеет чрезвычайно высокую температуру горения и даже малый факел такого пламени оказывается более чем полезен в домашней мастерской.

Горелка конечно может работать и на других, предварительно подготовленных, газовых смесях – парах бензина, газокислородных смесях, горелку при этом удобно снабдить двумя входными патрубками, а смешивание производить в полой металлической рукоятке.

Горелка имеет простую конструкцию не требующую токарных работ и собрана из подножных материалов пайкой. Возможность смены наконечника горелки существенно расширяет ее возможности, хотя в работе стационарной, специализированный инструмент всегда удобнее и практичнее универсального.

Что понадобилось для работы.

Кроме заготовок деталей - набор инструмента для некрупных слесарных работ, в том числе и пайки. Расходные материалы, мелочи.

К делу.

Главная деталь горелки – сопло, здесь весьма тонкое, причем, очень желательно иметь его более-менее толстостенное и из меди или сплавов – отвод тепла. Куда как сильнее распространены подобные трубочки из нержавеющей стали – медицинские иглы для инъекций, однако, нержавеющая сталь – неважный теплопровод, да и иглы тонкостенны. При их применении лучше всего поверх иглы сделать намотку из зачищенной медной проволоки и пропаять ее серебром.

Медные же капилляры можно найти, например, в аппаратах для хроматографии и т. п., наконец просверлить заготовку. Без особенного труда можно найти сверла 0.4 мм. Для получения спокойного длинного пламени длинна сопла должна быть по крайней мере пятикратной по сравнению с диаметром. Для указанных малых диаметров сделать такое отверстие сверлом не слишком трудно. Сверлить следует неподвижным сверлом, вращая прутик-заготовку. Прекрасный материал для сверленного сопла – троллейбусный провод. В идеале, внутреннюю поверхность сопла следует отшлифовать, например, толстой ниткой с пастой ГОИ.

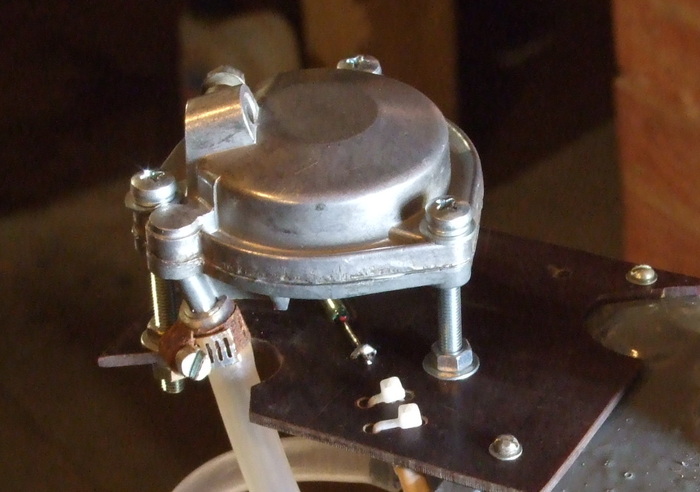

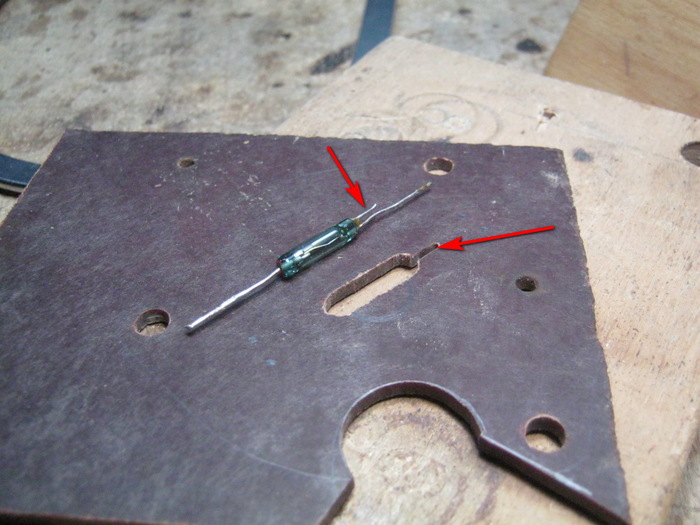

Свой медный капилляр подобрал в доставшемся по случаю автомобильном хламе (Фото 2). Нетонкие стенки, внутренний диаметр около 0,7 мм.

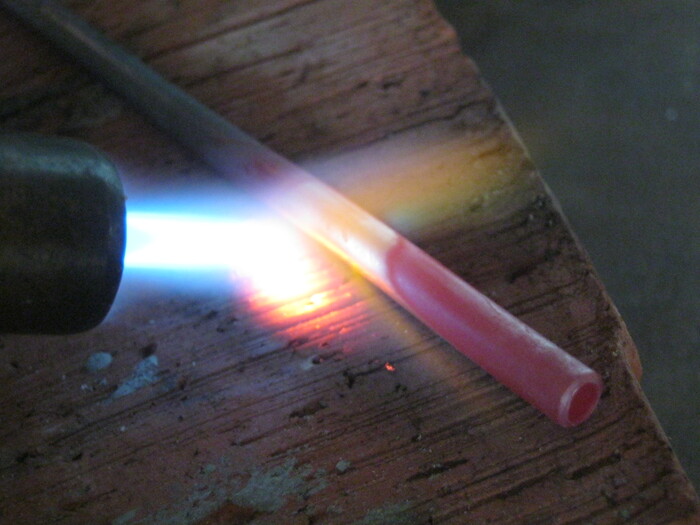

Десяток сантиметров на конце отжег – нагрел компактной газовой горелкой на кирпичике, до малинового свечения, дал остыть. Мягкую податливую медь выровнял подобно старому обмоточному проводу – несколько раз с изгибом пропуская через комок ветоши.

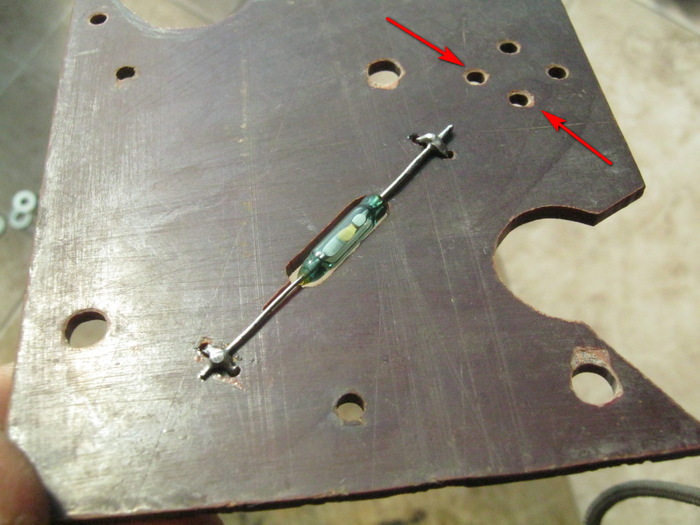

Держатель сопла – нетолстая, внешним диаметром - 6 мм, медная трубка. Ее кусочек отжег (Фото 3) аналогично капилляру, плотно набил сухим песком и заткнул деревянными пробками. В слесарных тисках, между брусочками из мягкого дерева, согнул заготовку на оправке (Фото 4), удалил пробку, вычистил от песка.

Установка сопла - короткую часть держателя (Фото 4) укоротил ювелирным лобзиком, зачистил круглым надфилем место посадки сопла. Сопло закрепляется пайкой – нужна весьма плотная посадка деталей с минимальными зазорами, чтобы задействовать капиллярные силы. Для уплотнения сопла применил намотку из медного провода. В несколько примерок подобрал его толщину. Зачистил конец от лаковой изоляции наждачкой, отжег, остудил, снова зачистил от окислов. Мягкой медью сделал намотку на медном же зачищенном капилляре-сопле – виток витку (Фото 5).

Намотку пришлось чуток подогнать надфилем. Собрал держатель – установил капилляр, ювелирным лобзиком отрезал лишнее, сформовал торец проволочного уплотнения-намотки.

Пайка сопла – выполнена твердым, медно-фосфорным, «холодильниковым» припоем. Еще лучше применить здесь припой серебряный, он меньше выгорает при высоких температурах эксплуатации.

Небольшие детали удалось нагреть той же компактной горелкой на пропане, флюс – порошок буры. Действовал так – место пайки подогрел горелкой до появления цветов побежалости и обмакнул в буру. Ее крупинки прилипли к горячей меди, при дальнейшем нагреве бура расплавляется, ее затягивает в щели. При достижении температуры малинового свечения деталей, к месту пайки прикоснулся палочкой припоя. Расплавленный, его также затягивает внутрь между деталями. Управлять растеканием припоя можно перемещая место нагрева. Дав деталям остыть, сколол стекловидные остатки флюса (Фото 6).

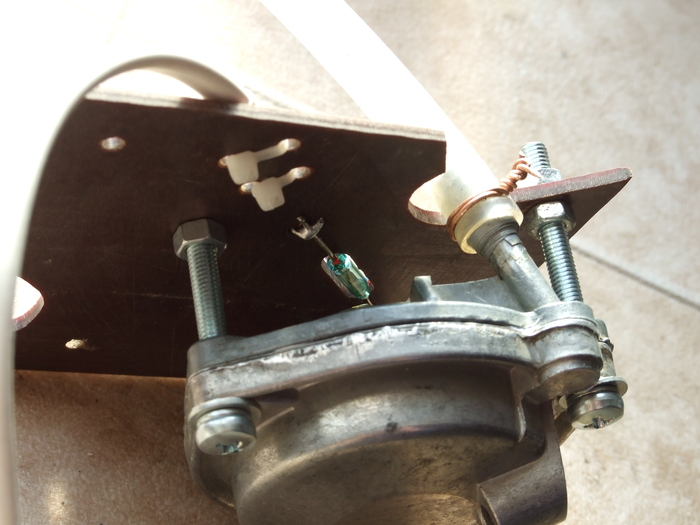

Игольчатый краник применил китайский, бронзовый (Фото 7). Ниже – его бракованный брат-близнец, от него взял только присоединительную резьбу с гайкой и штуцером.

Фото 7. Игольчатый краник китайского производства. Не из самых дешевых. Внизу – кусок бракованного собрата. Игла и маховичок не родные, но запирают канал и регулируют хорошо. Присоединительные штуцеры без уплотнительных резинок.

В качестве ручки-корпуса горелки применил отрезок медной водопроводной трубы Ø 15 мм. Зачистил конец трубы, подогнал к нему входную часть краника – пришлось подточить мелким напильником резьбу до плотной посадки. Спаял мягким припоем олово-медь – эта часть уже не будет сильно нагреваться. Пайка огневая, со специальной пастой-флюсом (Фото 8).

Фото 8. Пайка с применением пламенного нагрева. Применил пастообразный флюс для огневой пайки медного водопровода. Остатки активного флюса отмыл теплой водой.

Присоединительную к горелке резьбу, сделал из кусочка бракованного игольчатого краника (Фото 7, внизу) – брата-близнеца регулирующего. Это кстати – унификация, вещь полезная. Итак, от остатков краника ножовкой по металлу, в тисках, отпилил нужную резьбу и часть корпуса. Имеющееся некрупное отверстие (Фото 9) рассверлил крупным сверлом до максимально возможного диаметра (Фото 10).

Фото 9. Штатное тонкое отверстие никуда не годится – отверстие же большое, позволит иметь доступ в полую ручку горелки, что полезно.

Фото 11. Часть корпуса обточена мелким напильником и плоским надфилем и превращена в присоединительную муфту для монтажа пайкой.

Фото 13. Впаянная в нижнюю часть ручки-трубки присоединительная резьба. Паял тем же оловянным безсвинцовым (не нужно всякий раз тщательно мыть руки) припоем, с флюсом для огневой пайки. По остывании – отмыть остатки.

Фото 14. Держатель в сборе, подогнал, подготовил поверхности и впаял в один из присоединительных штуцеров.

Его внутренний диаметр подошел чудо как хорошо. Использовал оловянный припой и пасту-флюс. Собранный держатель за штуцер притягивается к кранику накидной гайкой.

Фото 15. Для отмывки остатков кислотного флюса в труднодоступных местах применил ультразвуковую мойку. Отдельная емкость позволяет экономить химикаты и не пачкать ими всю емкость.

Первый цикл отмывки – в нейтрализующем растворе кальцинированной соды, второй – в чистой воде.

Babay Mazay, апрель, 2021 г.

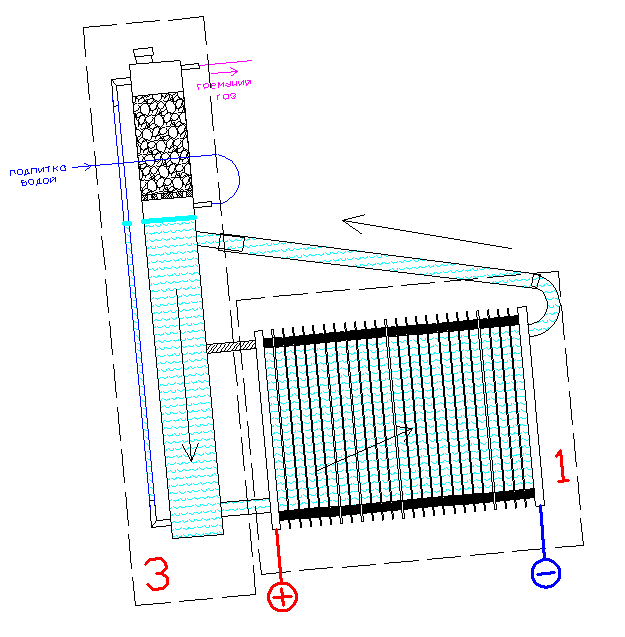

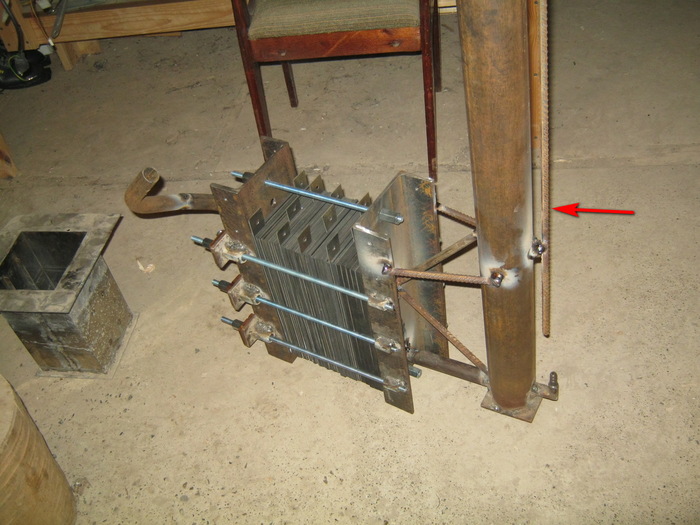

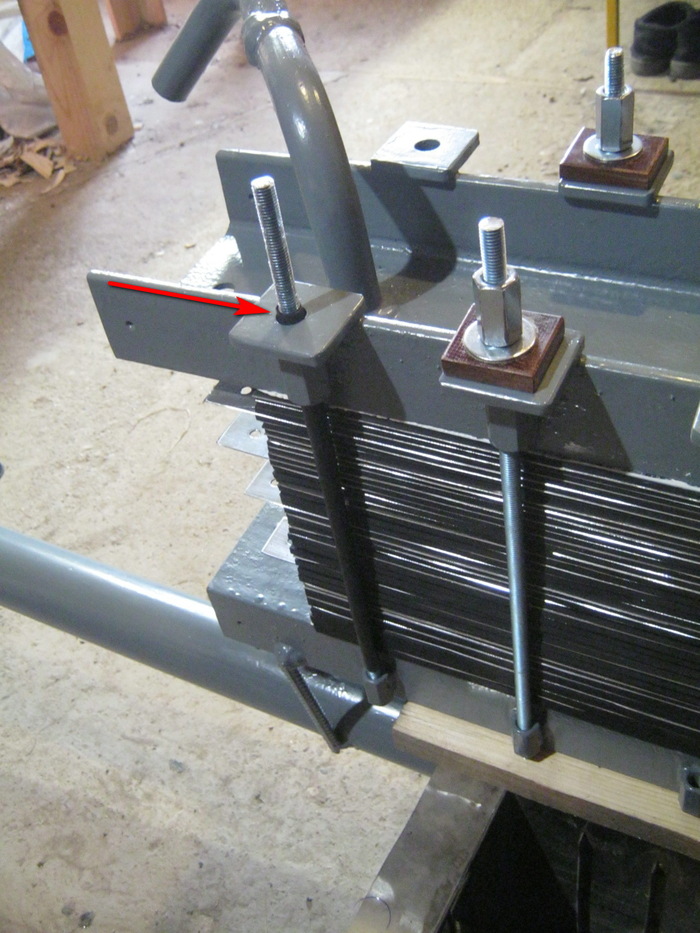

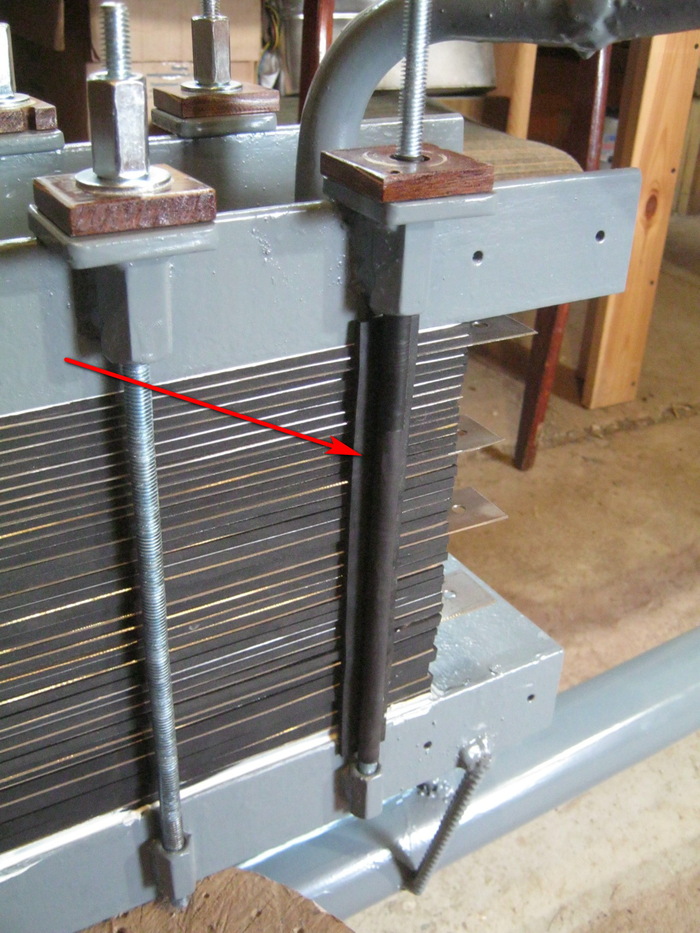

![Фото 24. Вид на аппараты сверху. Смещенный вбок восходящий канал – выход реактора, позволит удобно расположить сверху него набор импульсных блоков питания [3] или маломощный сварочный инвертор – количество пластин как раз позволяет.](https://cs13.pikabu.ru/post_img/2023/09/30/11/1696097204152956274.jpg)

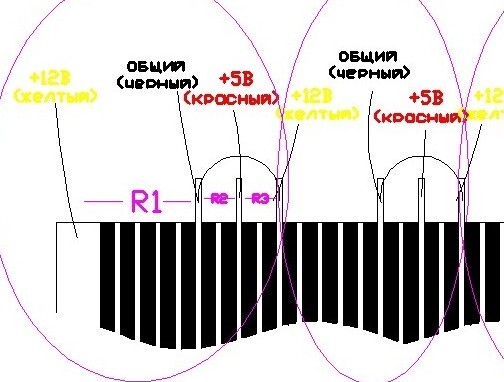

![Рис.1. Эскиз устройства стационарного электролизера Ю. Н. Бондаренко для мастерской по изготовлению газоразрядных ламп специального назначения [2].](https://cs13.pikabu.ru/post_img/2023/09/30/6/1696061799114119089.jpg)