Появилась у меня однажды идея, что было бы здорово разработать свое электронное устройство, попробовать на себе опыт разработки и производства, пройти путь от идеи до коробки, ну и собственно иметь прикладную пользу в своей основной работе.

Мы прошли 2 полноценных итерации, учли все недочеты первой версии и сделали уже как нужно во второй. Занимаемся всем уже 4 года сделали кучу тестов в том числе на реальных объектах, обвешали ими торговый центр, а в октябре 2025 года первый раз продал датчики другой организации, но все по порядку.

Зачем нам вообще беспроводные датчики и где их использовать?

Акцент, конечно, что они беспроводные. Их можно быстро установить, перенести или снять, помимо этого бывают ситуации, когда провод вовсе нельзя проложить, остается только беспроводные решения. Например, есть производство с различными зонами, где нужно измерять температуру, или входные группы торгового центра, или зоны ресторана, офиса, ну и так далее. Короче, основное назначение: измерять температуру там, где использовать проводные датчики становится проблематично.

Вторая проблема, которую могут решать датчики - это передача одного дискретного сигнала. Звучит довольно просто, но это очень актуальная задача для удаленных КНС, когда нужно взять сигнал перелива с реле и передать его в диспетчеризацию, тогда, когда провод проложить до нее просто нет возможности. Аналогично можно контролировать аварии с оборудования, протечки в венткамерах, переливные поплавки и так далее.

Как они работают?

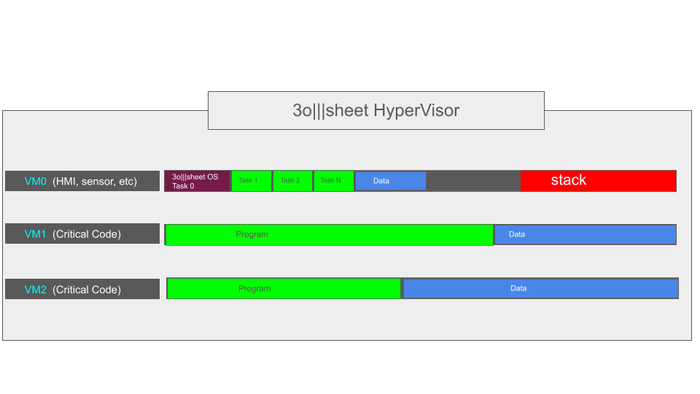

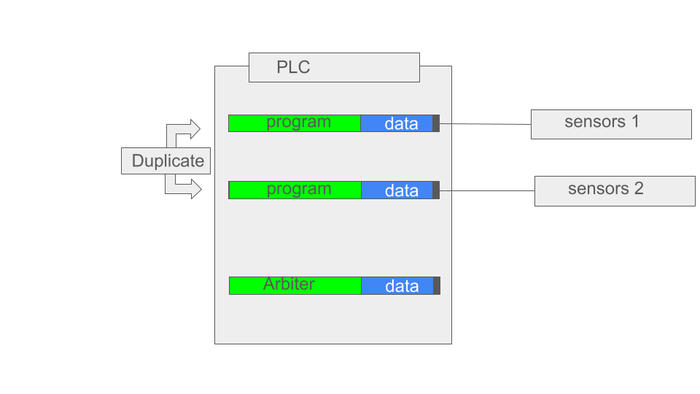

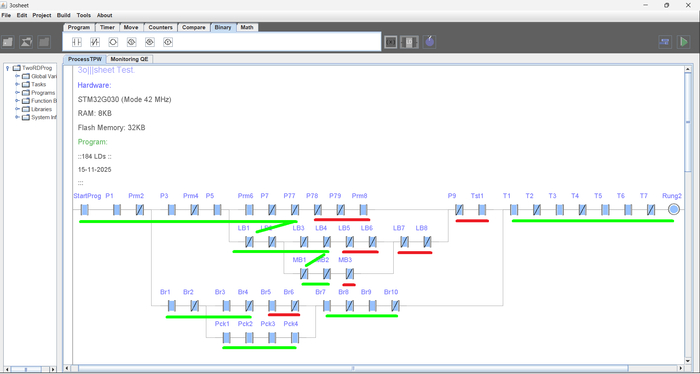

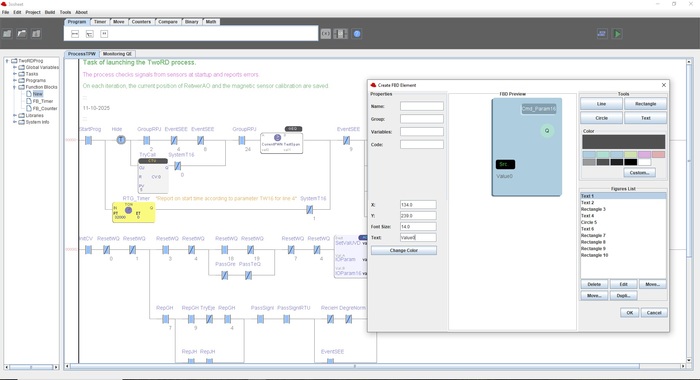

Система состоит из одной базовой станции и самих датчиков. Станция ведет постоянный опрос вокруг себя и если в поле зрения находит датчик, то она начинает вести с ним диалог. Одновременно станция может работать с 32 датчиками. Каждый датчик передает данные о себе: значение температуры, значение дискретного входа, уровень заряда батареи, качество сигнала, количество переданных сообщений и время от последнего успешного сеанса. Станция в свою очередь передает эти данные на верхний уровень по открытому протоколу Modbus RTU.

Взаимодействовать с этими датчиками можно только через Modbus, нет поддержки своих облачных систем, мобильных приложений и Wi-Fi, нет интеграции с умными домами и прочими системами, да и задача такая не стояла. Зато, их очень удобно использовать в коммерции и полупроме, там, где есть контроллеры, scada и диспетчеризация.

С чего начинали?

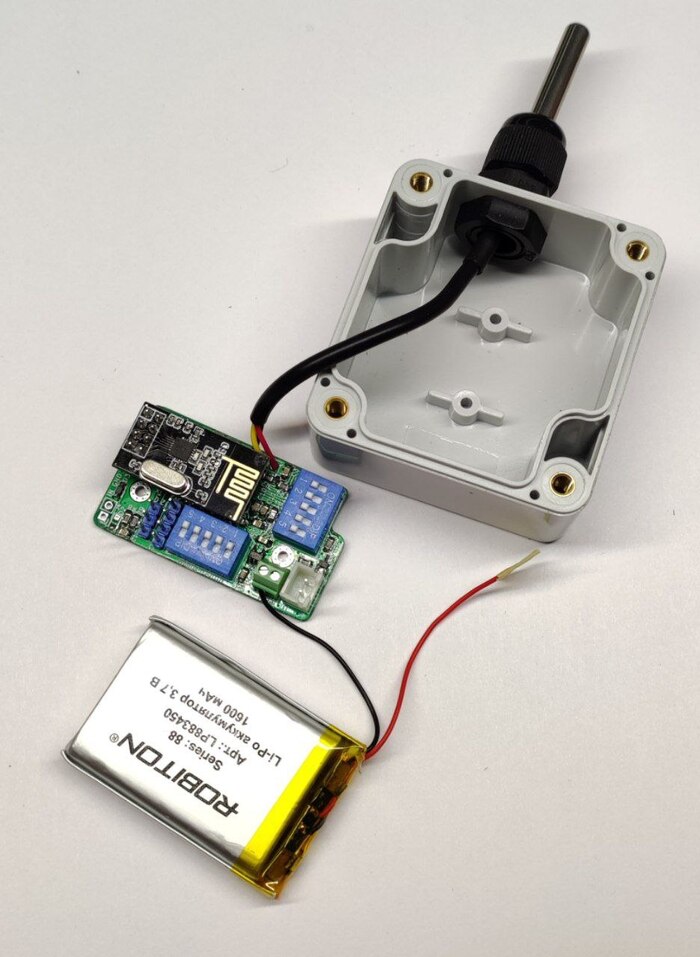

Задача стояла такая: габариты должны быть небольшими, чтобы датчик помещался в руке, работа от встроенного аккумулятора не меньше года на одном заряде, настройка только dip переключателями на плате, чтобы не настраивать с компьютера, ну и чтобы была обеспечена дальность приема... какая-то дальность, по ситуации.

С корпусом не стали заморачиваться, взяли готовую Gainta G201, корпус отлично подходит под сам датчик и под станцию, настолько здорово, что нет вообще никакого смысла заморачиваться изготовлением новых корпусов, это довольно дорогой процесс.

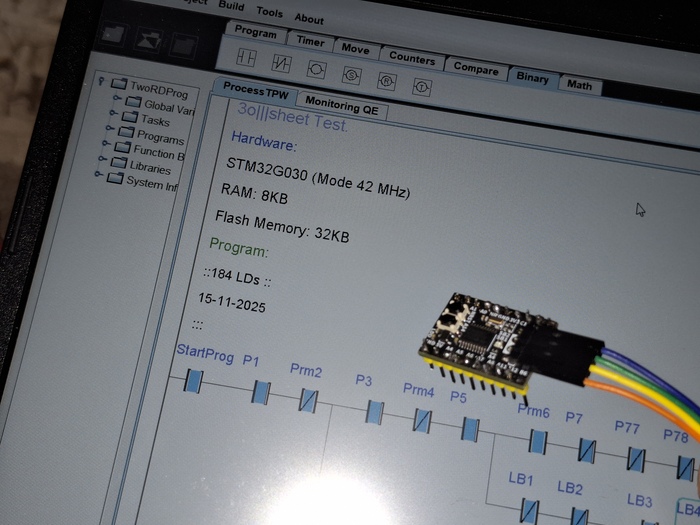

Аккумулятор взяли Robiton, он отлично вкладывается в датчик, нужно только сделать прокладку, так как обратная сторона платы довольно острая. Сам сенсор популярный DS18B20, контроллер STM32 и в датчике, и в приемнике, модуль связи выбрали NRF24 из-за его доступности и низкого энергопотребления. Сделали тестовые платки, спаяли, протестировали, переделали, заказали еще, спаяли и поехал я их ставить на объект в реальные условия.

Пораскидали их в зоне входной группы и в зоне фудкорта торгового центра и сделали простую тепловую карту.

Что получилось? Срок работы от одной зарядки просто отличный, датчики честно проработали 1,5 года в реальных условиях при том, что опрос был каждые 5 сек. В реальности чаще минуты ставить нет смысла, а максимум можно выставить дипками 15 минут. Дальность работы... ну скажем так, она была, датчики работали, дальние иногда отваливались. Вообще с этим обнаружилась проблема, которую нужно было решать. Модуль NRF24 работает на частоте Wi-Fi, они дешевые, мало потребляют, но дальность низкая. У нас получалась дальность до 300 метров прямой видимости и до 100 метров в условиях помещений. При этом если на пути встречался металл, то датчики могли отвалиться сразу. Мы попробовали разные исполнения модуля и выносные антеннки, но ситуация сильно лучше не становилась.

Платки заказывали в Резоните, комплектующие часть с Алиэкспреса, мелкие SMD покупали тут, сделали трафареты, паяли сами, больших партий не было и не было в них нужды. Еще по пути обнаружили, что схема питания не очень удачная, станция на 12 вольтах работала стабильно, а на 24 прилично грелась. В нашей работе все же 24 встречается гораздо чаще, поэтому нужно было переделывать.

Еще забавный момент, с самого первого дня, когда рассказывал концепцию, привел пример с утятами и мамой уткой, которая следит за своими утятами, и как-то они привязались, что все время называли их именно так: станция - "мама-утка", датчик - "утенок". Потом появился логотип и наклейки прикольные.

По итогу было понятно, что идея хорошая, но нужно исправлять ошибки и работать дальше.

Вторая версия датчиков

Что мы исправили. Поправили питание, поставили DC\DC преобразователь, больше ничего не грелось. Заменили модуль связь на Lora, он работает на частот 868 Мгц, Lora очень себя хорошо зарекомендовала и используется повсеместно, конечно, надо было сразу использовать именно ее. Добавили поддержку датчиков NTC, это немного удорожает и усложняет схему, но дает гибкость в использовании. Можно прикрутить к датчику уже установленные на объекте сенсоры NTC или подобрать нужное исполнение, например, накладные или погружные. Ну и добавили один дискретный вход, к которому можно подключить реле, поплавок, датчик протечки, и любой другой сигнал.

Опять заказали платки, спаяли и поехали тестировать уже на производство.

Модули Lora показали гораздо лучший результат, даже со встроенной антенной. Мы прошли все производство длиной около 300 метров, где очень много металла и сэндвич панелей с металлическими отражателями, везде был уверенный прием.

Что дальше?

В целом, основные проблемы решили, датчики работают, работают долго, пробивают уверенно, стали более гибкими и выполняют несколько полезных функций. До этого я использовал их на нескольких своих объектах, теперь хочу попробовать поставить всю эту утиную историю на коммерческие рельсы.

Дальше есть идеи по расширению семейства датчиков, которые помогали бы эксплуатации в предиктивном анализе оборудования. Например, датчик вибрации, вращения, шума. Это будет очень актуально для отслеживания нормальной работы дорогого оборудования и сигнализировать об отклонении в работе.

Кстати, по дороге у нас появился еще один "утенок", работает он с сенсором BME 280, он измеряет температуру, влажность и давление.

Но тут столкнулся с проблемой, что не понятно, как вынести сенсор, чтобы он корректно делал измерения и при этом хоть как-то огородить его от внешней среды. Все мои тесты провалились, измерения были очень разные, поэтому я отложил его до лучших времен, да и измерения влажности в моей работе не выглядит приоритетным.

Вроде все, что хотел рассказал. Сами датчики выложены на сайте.

Следить за проектом можно в блоге в ТГ, рассказываю там о своей работе, автоматизации больших зданий и интерфейсах.