Ответ Chemosh в «Переклейка тризубов»3

Сначала не хотел на это отвечать. Смысл? То что в России есть мошенники, пытающиеся нагнуть государство, это очевидно. То что есть те, кто переклеивает наклейки, это тоже очевидно. И я, конечно, никогда не утверждал, что такого не существует.

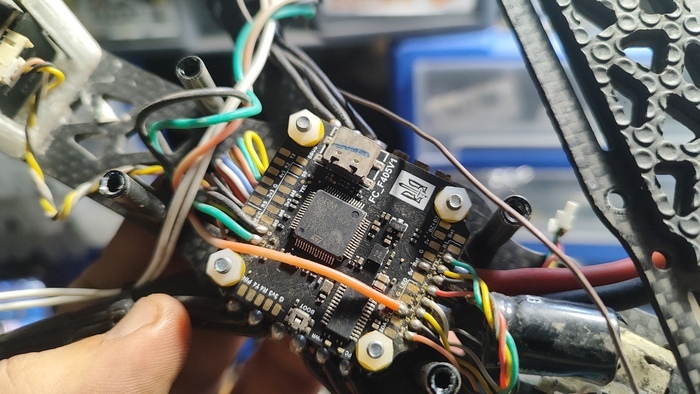

Правда, автор этого ответа про тонкий клиент «Сила» сам, очевидно, тот еще врунишка. Наклейку он отклеил. Ага. Там же очевидно не наклейка, а краской нанесен логотип. Ничего он отклеить не мог, только ногтем отшкребсти.

И да, в комментариях порадовало большое количество адекватных людей, которые заметили, что скорее всего просто DELL и «Сила» тупо заказали девайс на одном и том же OEM заводе. Это обычная практика, у DELL, насколько я знаю, своих заводов нет вообще.

Удивляет, что столько людей реально не понимают, что в нашем мире крупные компании занимаются лишь разработкой, да и то не всегда. Что у какого нибудь Xiaomi своих заводов нет, как и у большинства других брендов.

"Переклейка шильдиков" - это совершенно обычное дело в современном мире.

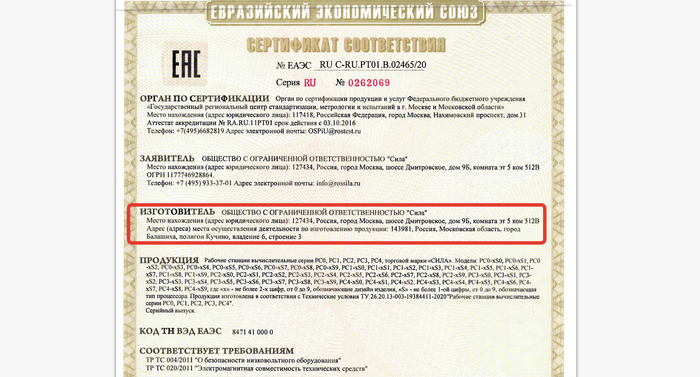

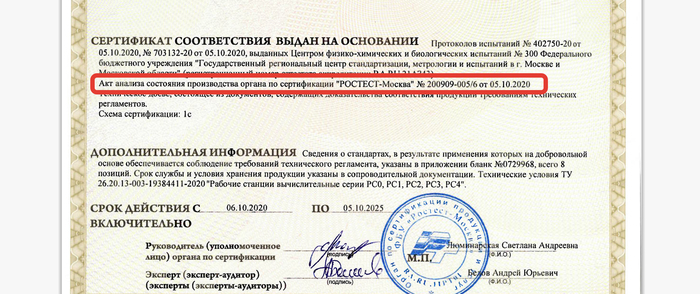

Но если вы думаете, я пост пишу, чтобы отмазать компанию «Сила», то вы ошибаетесь. Да, OEM многое объясняет, но не всё. А в комментариях никто не заметил. Дело в том, что на сайте на странице модели указана ссылка на сертификат соответствия. А вот в нем указано место производства - Россия. То есть «Сила» типа утверждает, что это не ОЕМ, что они сами произвели это устройство.

И это не какая-то там бумаженция, которую сама компания пишет как хочет. Этот сертификат выдается на основании реальной проверки соответствующим проверяющим органом.

То есть эксперты "Ростест-Москва" побывали на производстве, там им показали, что СИЛА PC4-1210 действительно производится именно там. Кто-то может сказать что - показали как приклеивается шильдик - это засчитали за производство. Нет, этого мало, конечно. Да и очевидно, даже шильдик не приклеивается, он наносится краской на заводе.

И тут есть несколько вариантов.

«Сила» скопировала устройство DELL полностью и наладила его производство в России. Но совершенно непонятно нафига копировать в точности весь дизайн полностью без изменений. Чтобы что?

То самое OEM производство находится в Балашихе, и там и DELL и Сила заказали свои устройства. В это как-то слабо верится.

Сила всех обманула. Вероятно в Балашихе по указанному адресу действительно есть производство, вероятно там даже что-то из ассортимента Силы производят, но не конкретное устройство СИЛА PC4-1210. Они решили под шумок и его тоже обеспечить сертификатом соответствия.

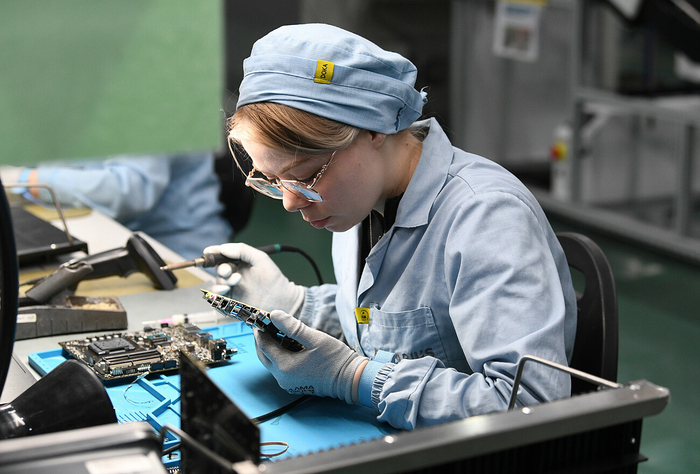

Устройство заказывается у OEM производителя, там же где производят и DELL, только в Балашиху приходит "машинокомплект" - разобранное устройство, где готовая плата отдельно от готового корпуса. Там устройство собирается в корпус, наносится логотип, тестируется - и вот вам российское производство. Возможно для получения сертификата соответствия этого достаточно.

«Сила» покупает по параллельному импорту оригинальный Dell Wyse 3040, стирает логотип, наносит свой. Profit.

А вот склоняюсь к варианту №3 или №4, а вы? Впрочем, разницы между №3 или №4 не особо много - по сути и то и то - обман.

Судя по всему, этого устройства нет в реестре продукции Минпромторга, поэтому, опять же, я не силен в этих юридических тонкостях, но похоже «Сила» каких-то материальных выгод от факта "российского производства" своих устройств не получает.

Но получают ли они выгоду, не получают, это не важно. Я считаю, что с фактами такого обмана надо нещадно бороться, независимо от того, есть ли от этого факта материальная выгода. Потому что такие случаи дискредитируют всю промышленность России, добросовестных производителей, которых, конечно, подавляющее большинство. Но из-за такого вот хитроумного меньшинства, люди перестают доверять тем, кто честно делает свою работу, и действительно производит свою продукцию в России.

Я думаю, таких надо наказывать, вплоть до уголовной ответственности.

И кстати, "Сделано у нас" всегда выступал против такого, и был даже факт, когда и меня сумели обмануть. Когда я об этом узнал, я не стал ничего скрывать, удалил все вышедшие материалы, несмотря на то, что потратил много труда на их создание, и написал честное опровержение. Несмотря на серьезное давление "с той стороны".