В прошлой публикации мы говорили о проблемах, с которыми столкнулась отечественная промышленность в процессе импортозамещения. Если пропустил, читай по ссылке.

Но как с этой проблемой боролся СССР?

Импортозамещение для России — привычное дело. За последние 100 лет страна не раз сталкивалась с необходимостью заместить зарубежные товары и технологии. Давайте заглянем в прошлое и посмотрим чему это нас может научить сегодня.

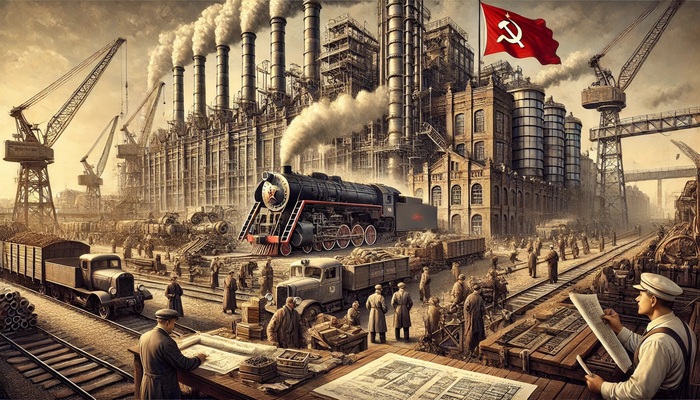

СССР: гиганты с нуля 🏭

1930-е: Индустриализация с нуля⚙️

После революции и Гражданской войны промышленность СССР оказалась в состоянии полного упадка. Импорт оборудования и технологий был жизненно необходим, но из-за мирового кризиса и политической изоляции пришлось быстро искать альтернативы.

1932 год: Запуск Магнитогорского металлургического комбината. Этот гигант стал символом новой индустриальной эпохи и обеспечил страну собственной сталью.

1932 год: ГАЗ (Горьковский автозавод) — совместный проект с Ford. За несколько лет было освоено производство автомобилей, а к 1937 году СССР уже выпускал собственные модели.

Результат: За десятилетие доля отечественного оборудования на заводах выросла с 10% до 60%.

🔸Привлечение зарубежного опыта помогло быстро встать на ноги.

🔸Большие проекты сплотили специалистов и рабочих.

🔸Упор на подготовку кадров (от технических вузов до рабочих профессий) создал фундамент для дальнейшего роста.

1940-е: Война и восстановление

⚔️ В годы Великой Отечественной войны импорт практически прекратился, и предприятия вынуждены были полностью полагаться на внутренние ресурсы. Основная задача — обеспечить армию всем необходимым, от танков до снарядов.

Танковая индустрия: В 1941 году эвакуация заводов на восток стала беспрецедентным примером мобилизации. На новых местах производства запускались за считаные месяцы.

Военная техника: Легендарный Т-34 стал главным символом не только военной мощи, но и импортозамещения. Разработанный в СССР, он превосходил аналоги благодаря отечественной броне и моторостроению.

🔸Быстрое переоснащение заводов показало, что даже в условиях кризиса можно добиваться результата.

🔸Массовое производство стало основой для послевоенного восстановления.

1950–1960-е: Космос и гонка технологий 🚀

🌌 Холодная война стимулировала СССР к технологическому прорыву. Страна стремилась доказать своё превосходство, полагаясь на собственные ресурсы.

1957 год: Запуск первого спутника. Всё оборудование было отечественным, от ракетных двигателей до систем управления.

Авиация: Создание первых реактивных пассажирских самолётов, таких как Ту-104, стало примером того, как СССР смог сократить технологический разрыв с Западом.

Энергетика: Первая в мире атомная электростанция (1954 год) доказала способность создавать уникальные технологии без внешней помощи.

🔸Инвестиции в науку и фундаментальные исследования принесли плоды.

🔸Закладывались основы для будущих технологий, которые будут использоваться десятилетиями.

1970-е: Эпоха нефтяных денег

💰 Экономика СССР в 1970-х во многом зависела от экспорта нефти и газа, что позволяло закупать зарубежные технологии. Параллельно шла активная локализация.

Автомобильная промышленность: Автоваз (ВАЗ), построенный при участии итальянского Fiat, быстро стал ключевым игроком. К концу десятилетия производство автомобилей выросло в разы.

Электроника: В этой сфере СССР пытался догнать Запад, но большая часть технологий оставалась заимствованной.

🔸Легкость доступа к валюте немного замедлила развитие собственных технологий.

🔸Зависимость от экспорта ресурсов начала играть негативную роль.

1980-е: Кризис и попытки реформ

📉 В 1980-х годах экономика СССР начала буксовать. Импортозамещение тормозилось из-за нехватки средств, но отдельные отрасли продолжали развиваться.

Авиастроение: Создание таких лайнеров, как Ил-96, показало, что СССР может конкурировать с западными авиапроизводителями.

Продовольствие: Программа ускорения в агросекторе, хотя и не достигла всех целей, подтолкнула развитие отечественной техники.

🔸Системные проблемы управления и планирования привели к потере темпа.

🔸Отсутствие интеграции с мировой экономикой стало серьёзным тормозом для развития технологий.

1990-е: выжить любой ценой 🛠

После распада СССР импорт хлынул в страну, а своё производство оказалось неконкурентоспособным. Однако даже в таких условиях были успешные примеры.

В 1996 году стартовало производство Lada 110 — автомобиля, который был адаптирован к новым рыночным условиям. АвтоВАЗ сумел удержаться на плаву и даже расширить экспорт, несмотря на кризис.

📌 Кейс: пищевая промышленность.

В 90-е импортные продукты казались всем круче, но уже к концу десятилетия крупные компании, такие как "Черкизово", начали внедрять современные технологии и предлагать качественный продукт, не уступающий зарубежным аналогам.

🔸Адаптироваться к резким изменениям рынка.

🔸Искать ниши, где можно быстро заместить импорт.

🔸Делать акцент на качестве, чтобы конкурировать.

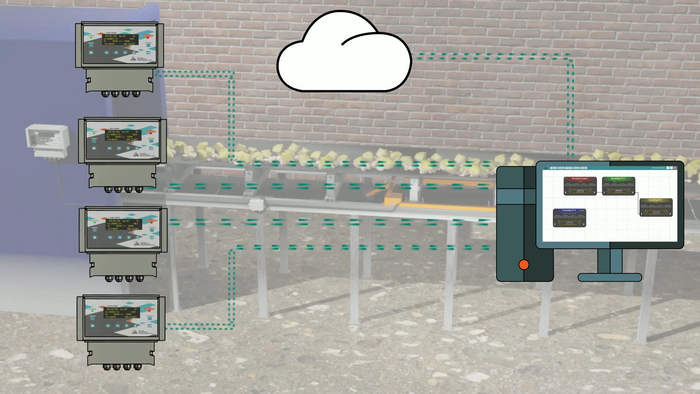

2000-е: локализация и развитие 🚀

В 2000-х Россия столкнулась с новыми вызовами: как снизить зависимость от импорта в стратегических отраслях.

В 2008 году появился проект Сухой Суперджет 100 — первый гражданский самолёт, созданный с упором на локализацию. Хотя часть компонентов закупалась за рубежом, в проекте активно развивались российские технологии.

В 2010 году "Яндекс" запустил навигационную систему, которая стала альтернативой Google Maps.

В 2008 году начал развиваться проект Эльбрус (отечественные процессоры), ставший основой для безопасных систем.

С 2000-х начался активный выпуск отечественного сельхозоборудования. Например, компания "Ростсельмаш" увеличила свою долю на рынке с 10% в 2002 году до 60% в 2015 году.

🔸Инвестировать в науку и R&D.

🔸Создавать продукцию, способную конкурировать не только в России, но и за рубежом.

🔸Не бояться крупных долгосрочных проектов.

Выводы: 🚀

История импортозамещения в СССР показывает, что даже в условиях изоляции и ограничений можно добиться впечатляющих результатов. Однако для этого нужны стратегическое планирование, гибкость и системный подход.

Сегодняшние реалии требуют того же:

🔸Не бояться заимствовать, но учиться адаптировать технологии под свои нужды.

🔸Инвестировать в людей, ведь без кадров даже самые продвинутые технологии останутся на бумаге.

🔸Создавать научную базу, чтобы не только догонять, но и опережать конкурентов.

Использовать успешный опыт прошлого жизненно необходимо. Это позволит строить промышленность, которая станет локомотивом нашей экономики и независимости.

Здесь важны всего 4 вещи:

🔸Грамотные люди у руля на местах

🔸Чтобы инвестиции доходили в пункт назначения в полном объёме

Больше интересной информации в моем телеграмм-канале по ссылке.

Мои статьи о текущей ситуации в промышленности, которые ты мог пропустить: