«Пластик» (Узловая) — крупнейший в России производитель АБС пластиков

Эта поездка в Тульскую область на завод «Пластик» в г. Узловая в 2019 году была интересна потому, что достаточно редко журналистам показывают давно работающие заводы. Обычно пресс-туры организуют на новые заводы или новые технологические линии. Чтобы была красивая картинка, ряды новейших обрабатывающих центров, светлые с иголочки цеха. Попасть на завод, которому уже 60 лет — большая удача.

Попав на такой завод вы можете проследить развитие производства с течением времени, узнать как менялись технологии, до настоящего момента. И это впечатляет!

Чтобы оценить настоящее, иногда полезно получить сведения о том, как было раньше, сравнить с днем сегодняшним, увидеть разницу, или наоборот, с удивлением обнаружить, что между двумя эпохами, между которыми дистанция в 60 лет, много общего.

Так было и на этот раз. Думаю, это одна из самых запоминающихся и поучительных поездок в мой практике, которую я еще неоднократно буду приводить в пример.

В 59-м году, в небольшом городке Узловая, Тульской области, на базе опытно-промышленной брикетной фабрики, был основан новый «Узловский химический завод». Его первой продукцией были текстолитовые каски для шахтеров.

К 1963 году были установлены экструзионные и литьевые машины и начато освоение производства полиэтиленовой пленки и выпуск изделий широкого потребления из пластмасс. В 1964 году начал работу цех по производству фенопласта (волокнита), который является сырьем для изготовления деталей различных машин. В 1967 году введен в строй цех по производству эмульсионного и суспензионного полистиролов.

Завод практически с самого своего основания был связан с автомобильным производством Советского Союза, выпуская различные пластиковые детали для автомобилей. Так, в 1968 году пущено в эксплуатацию прессовое отделение для производства деталей для ВАЗа и товаров народного потребления. В 1969 году начал работать цех по выпуску профильно-погонажных изделий для ВАЗа.

Необходимость выпуска все более современных автомобилей привела к тому, что на заводе впервые в СССР в 1973 году было запущено производство АБС пластика. Технология была приобретена у японской компании Asahi Chemical, японцы не только передали технологию, но и поставили на завод своё оборудование.

© Фото с официального сайта завода http://oaoplastic.ru

С тех пор, и по сей день «Пластик» является крупнейшим производителем АБС (акрилонитрил-бутадиен-стирола) в России, производя 80% от внутреннего производства и занимая 30% рынка с учетом импорта.

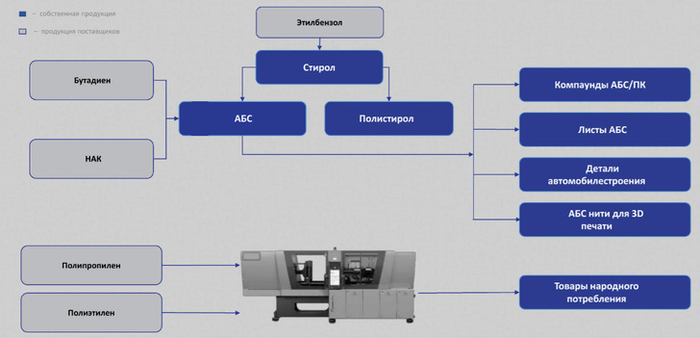

На данный момент у завода несколько основных направлений — производство стирола, полистирола, производство ABC пластиков, изделий из пластмасс.

Естественно, завод не стоит на месте, и постоянно модернизируется. По оценке главного технолога завода, около 30% оборудования на заводе сейчас новое, а то что осталось, это такое оборудование, которое еще долго не потребует замены. В 2010 году здесь обновили производство стирола, 2013 году реконструировали экструзионное отделение производства АБС-пластиков. В 2017 году модернизировали линию по полистиролу, 2019 году обновили цех по производству товаров народного потребления.

Вот для примера ректификационные колонны производства стирола. Вторая колонна слева на данный момент не работает и находится на консервации, при том, что общая мощность производства выросла. То есть, модернизация позволила нарастить производство, при этом выведя часть оборудования из работы. Впрочем, при необходимости, после модернизации можно вернуть это оборудование в работу, тем самым еще больше нарастив мощность.

Сейчас завод может производить 60 тыс. тонн стирола, 11 тыс. тонн вспенивающегося полистирола, 23 тыс. тонн АБС пластиков.

За последние годы в модернизацию завода собственниками было вложено более миллиарда рублей. Сейчас модернизируется инфраструктура завода, построено 2 новых котельных, которые нужны для обогрева и для производства пара, используемого в производственных процессах. Построена новая подстанция, реконструированы очистные сооружения. Общий объем инвестиций в инфраструктуру — более 400 миллионов рублей.

Котлы для производства пара (таких тут 6) и на заднем плане котел для обогрева © Роман Ковригин/Сделано у нас

Кстати, очистные завода очищают не только собственные стоки, но и стоки всего города Узловая, так что их модернизация значительно улучшила экологические показатели не только производства, но и всего города. Что касается выбросов в атмосферу, то модернизация ректификационных колонн с установкой эффективных вакуумсоздающих систем свело такие выбросы практически до нулевого значения.

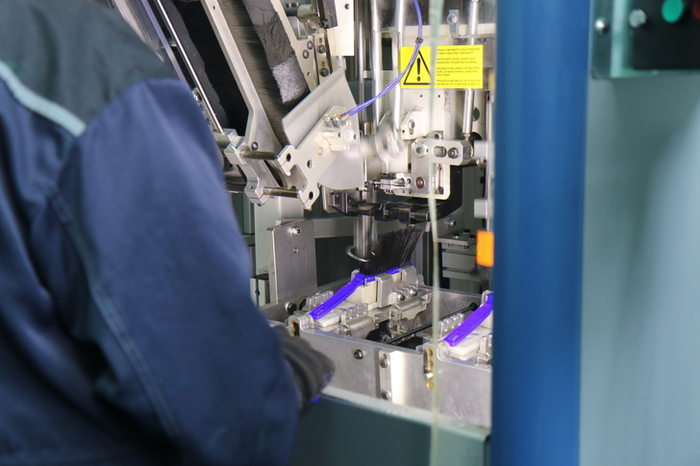

Основная продукция завода это гранулы АБС, которые потом используются на других производствах для получения конечной продукции. Но есть здесь и свое производство пластиковых изделий, оснащенное парком термопластавтоматов, экструзионных линий. Здесь производят различные бытовые изделия: щётки, канистры, баки, каски, ящики. Кстати, ящики в основном уходят к заказчикам из соседней Особой экономической зоны «Узловая».

Также тут производят нити АБС для 3D печати. Продолжается производство деталей и для автомобилестроения, их производится более 3 000 тонн.

Среди современного оборудования встречаются и остатки советского, например, вот эти итальянские термопластавтоматы. Но такого оборудования уже почти не осталось, да и его скоро заменят современные аналоги.

© Фото с официального сайта завода http://oaoplastic.ru

Также на территории завода создан промышленный технопарк, в котором разместились уже 8 резидентов. Резиденты разместились на площадях завода, которые освободились в результате модернизации и оптимизации производства. Например, в технопарке работают такие компании как «Адвентум Технолоджис», «Наносил», «Полимердор» и другие.

Продукция поставляется и на экспорт. Так АБС пластик поставляется в Германию, Польшу, Словению, Сербию, Италию, Австрию, Китай, США, Бразилию, Аргентину. Это не говоря о государствах СНГ. Например большой потребитель нашего пластика Беларусь. Недавно было подписано соглашение о намерениях с производителем холодильников «Атлант», теперь пластиковые детали белорусских холодильников планируют делать из российского пластика.

Кстати, то что завод поставляет пластик для бытовой техники, говорит о его качестве, ведь такой пластик должен быть прочным, стойким, с хорошим глянцем, иметь допуск на контакт с пищевыми продуктами. По всем этим параметрам Узловский пластик не уступает лучшим импортным пластикам, и поэтому, в первую очередь, именно за счет сектора бытовой техники и электроники планируется расти в будущем.

Благодаря собственной научной и инженерной школе, на заводе постоянно создаются новые современные марки пластиков. Это позволяет удовлетворить, а порой и предвосхитить потребности рынка.

Все оборудование на заводе импортное. Но оно здесь и в советское время было полностью импортным. ГДР, ФРГ, Япония, Италия. И это то, о чем я говорил в самом начале: в этом ценность посещения таких производств, чтобы понимать настоящее, нужно сравнивать с прошлым. Сами посудите, страна, запустившая в космос первый спутник, первого космонавта, исследовавшая Луну, Венеру, строившая атомные реакторы, огромные турбины ГЭС, бывшая одним из лидеров в гражданской авиации, построившая станцию «Мир», «Буран», одним словом, обладавшая громадным научно-производственным потенциалом, все же для строительства заводов не стеснялась использовать зарубежные технологии и зарубежный опыт. И это во времена, когда мировое разделение труда не было так развито как сейчас, и это в стране, которая не была так сильно завязана в экономику западного мира, несмотря на это, советские руководители не стеснялись использовать лучшие мировые технологии и лучшее мировое оборудование. Может это повод сегодня нам самим задуматься, и начинать избавляться от комплекса неполноценности, а просто понять, что быть лучшими во всем попросту невозможно?

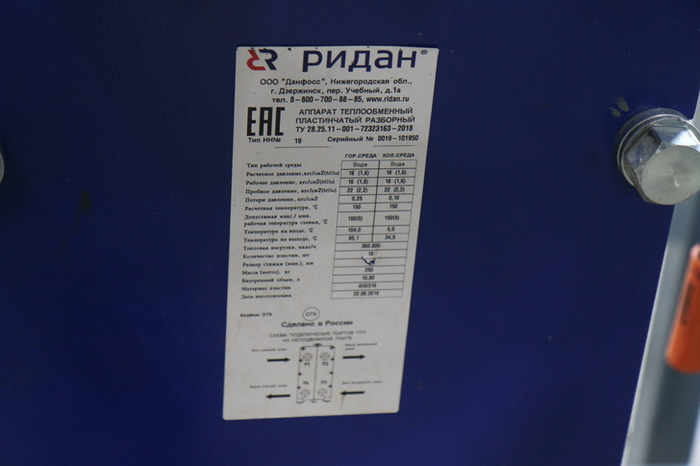

Впрочем, даже здесь я увидел и кое-какое российское оборудование.

Производство, конечно, огромное. Даже просто производство АБС, если смотреть с начала до конца технологию, это несколько часов. Поэтому нам показали только завершающий этап — экструзию, на котором из нитей делают уже конечный продукт — гранулы АБС.

Мы привыкли радоваться открытию новых производств, которые, к счастью, в России случаются с завидной регулярностью. Но за ними мы перестали замечать другой, не менее, а наверное и куда более важный процесс — процесс сохранения наследия и его развития. Именно такие предприятия, составляют основу промышленной мощи нашей страны. Страна стоит на огромном наследии, которое нам досталось от советского периода нашей истории. Но не стоит этого стесняться, во-первых потому, что все эти предприятия значительно модернизированы, иначе был просто не смогли бы дожить до наших дней, а во-вторых…

А во-вторых, а может и «во-первых», это же все равно одна страна, как бы она не называлась в отдельные периоды своей истории. Наша страна!