Газотурбинный кризис. Часть 2: СП с Siemens и крымский скандал

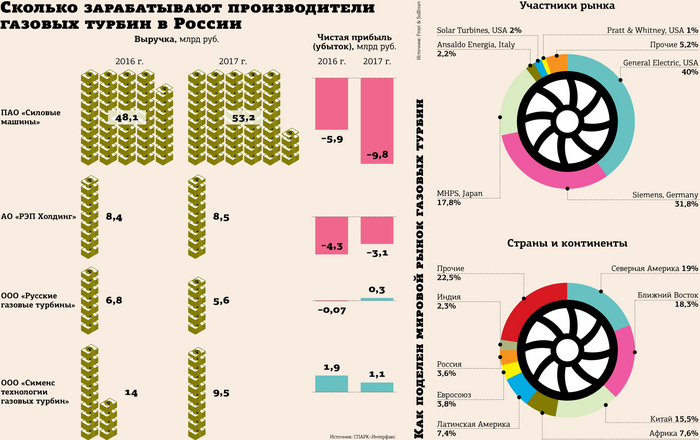

Зависимость России от импорта газовых турбин и комплектующих — более 90%, в стране нет собственного производства турбин большой мощности, которые необходимы для работы современных ТЭЦ, газовых электростанций и газовых трубопроводов. Наложенные санкции перекрыли доступ к основным поставщикам газотурбинного оборудования. Как Россия попала в газотурбинную ловушку и как будет из нее выбираться? Разбираемся вместе.

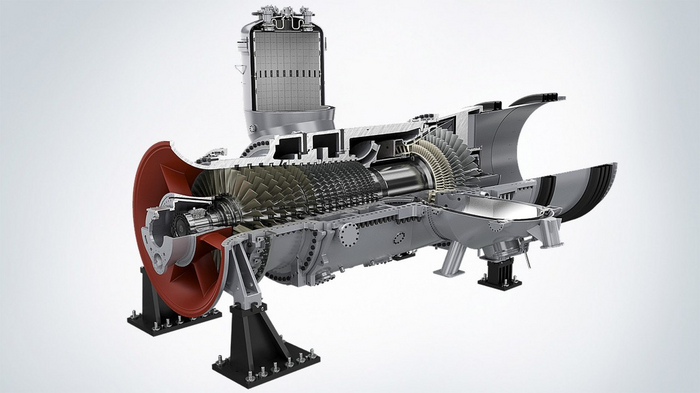

ГТУ Siemens SGT5-2000E

Читайте также: Газотурбинный кризис. Часть 1: Введение и советский период

«Интертурбо»

С развалом СССР в Санкт-Петербурге году создается совместное предприятие по сборке из готовых компонентов энергетических газотурбинных установок Siemens V94.2 (новое название SGT5-2000E) — «Интертурбо», где 55% принадлежало Ленинградскому Металлическому заводу и 45% – компании Siemens. Производственные помещения предприятия расположились в цехах «Турбоатомгаза» в Новом Девяткино. Был заключен договор о трансфере технологий на тогда еще Ленинградский Металлический завод, который теперь входит в состав ОАО Силовые машины. С этого момента ЛМЗ перестал производить собственные газовые турбины.

ЛМЗ давно планировал организовать производство современных газовых турбин большой мощности (150 МВт). Однако образец, изготовленный своими силами, требовал длительной доработки (см. Последние советские газовые турбины большой мощности). Последовали переговоры об организации совместного производства с корпорацией General Electric (США) и немецким концерном Siemens. Сравнив предложенные инофирмами проекты, ЛМЗ отдал предпочтение Siemens.

Генеральный директор "Интертурбо" Валерий Кондратьев

Первые три турбины были собраны целиком из комплектующих Siemens с берлинского завода. Интересно, что в российской прессе (Коммерсантъ) 1994 года, указано, что "к 1995 году все компоненты турбин будут выпускаться на ЛМЗ". В 1996 году: "в договорах на поставку оговорено, что доля комплектующих от ЛМЗ вырастает до 50-60% до 1998 года, а от Siemens KWU уменьшится до 20-25%". Но к 2011 году локализовано около 60% и к моменту ухода Siemens из России в 2022 эта цифра не изменилась.

В 2000 г. был образован концерн "Силовые машины", объединивший крупнейших российских производителей энергооборудования: ЛМЗ, завод "Электросила" (Санкт-Петербург), "Калужский турбинный завод", "Завод турбинных лопаток" (Санкт-Петербург), а также компании "Энергомашэкспорт" и НПО по исследованию и проектированию энергетического оборудования им. И. И. Ползунова (НПО ЦКТИ, Санкт-Петербург). 25% и 1 акцию получила Siemens, что означает, что Siemens может заблокировать любое принципиальное решение Силовых машин.

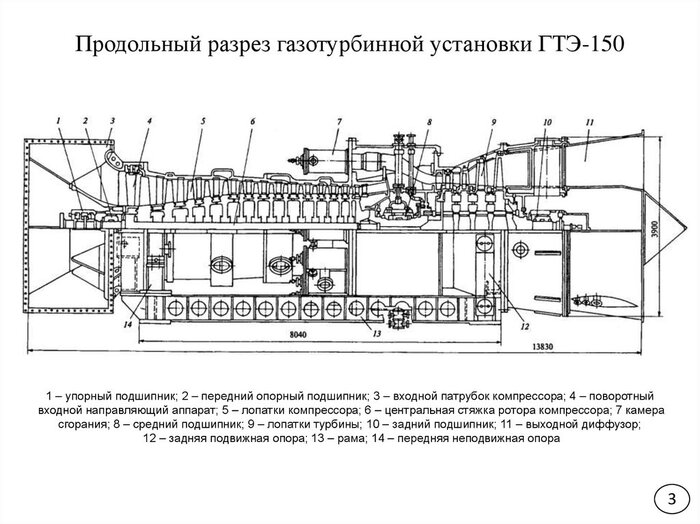

ГТЭ-160

С 1996 по 2001 год, ЛМЗ работал над проектной документацией для собственной трубины ГТЭ-180. Но с 2001 года ОАО «Силовые машины» заключает с Siemens лицензионный договор на производство, продажу и послепродажное сервисное обслуживание Siemens V94.2 под собственной маркой ГТЭ-160 мощностью 157 МВт. В парогазовых установках ПГУ (сочетание газовой и паровой турбины) мощность составляла 450 МВт. “Русификация” турбины Y94.2 сводилась к адаптации оригинальной технической документации к технологическим возможностям АО ЛМЗ, а также смежников (АО ЗТЛ и др.) и поставщиков заготовок и комплектующих.

Первые две ГТЭ-160 были изготовлены и поставлены на Калининградскую ТЭЦ-2 в 2004 г. Пилотный блок ПГУ-450 на базе отечественного оборудования был успешно сдан в эксплуатацию в 2005 г. с подтверждением всех гарантийных показателей газотурбинных установок. Энергоблок ПГУ-450 состоит из двух газовых турбин ГТЭ-160 производства СП «Интертурбо» (АО «ЛМЗ»– фирма «Siemens»); одной паровой турбины Т-1507,7 производства «ЛМЗ»; двух котловутилизаторов П-96 производства АО «Подольский машиностроительный завод»; двух турбогенераторов ТЗФГ-1602УЗ производства АО «Электросила»; трех трансформаторов ТДЦ-200000/110У1 и трех ТДЦ-250000/330У1 производства АО «Запорожтрансформатор» (Украина).

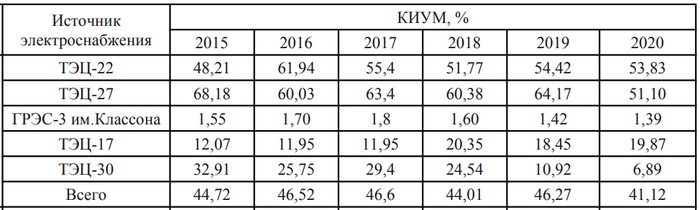

Турбин ГТЭ-160 по лицензии Siemens было изготовлено и продано 35, из них 31 для российского рынка. Они широко используются в Петербурге, в Калининграде, в Южной Сибири, в Москве 6 таких турбин работают в парогазовых блоках. Можно сказать, что это самая распространенная газовая турбина в Российской Федерации на сегодняшний день.

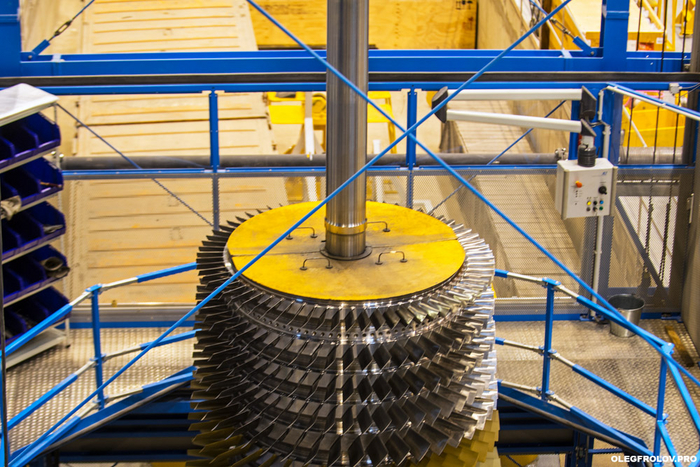

За этот период была проделана большая работа по переработке конструкторской и технологической документации, подбору и согласованию с Siemens применения российских материалов-аналогов, позволившая выполнять закупку поковок, отливок, проката на российском рынке. К середине 2011 г. предприятие освоило изготовление 60 % деталей и узлов турбоустановки ГТЭ-160, включая полный цикл производства компрессора, основных корпусных и роторных деталей. По другим данным, подавляющее большинство заготовок роторных деталей, а также стальных и чугунных отливок приобреталось за рубежом. Специалисты филиала «ЛМЗ» приняли участие в разработке электронной системы регулирования и создании алгоритмов управления ГТУ совместно с Siemens.

На вопрос «Почему не локализована полностью?» короткий ответ — не было таких требований до 2018— 2019 гг. Поясню. Локализация — это освоение нового производства отечественными предприятиями, которое сопровождается неизбежными затратами.

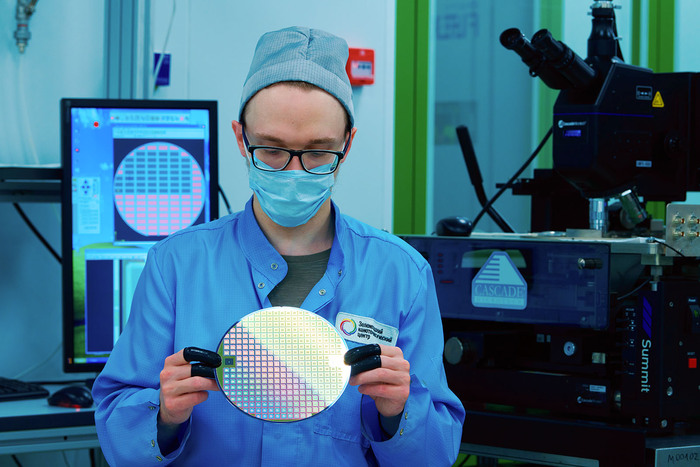

На примере одного из компонентов горячего тракта, турбинных лопаток: предприятиям ОДК или заводам в периметре «ГЭХ-Индустриальные активы» потребуется реконструировать литейное оборудование (печи), отрабатывать производство литейных и стержневых моделей, добиваться нужного качества отливок, повышая т. н. «выход годного». Кроме этого, надо будет освоить технологию производства наружных и внутренних покрытий, прожига отверстий на профиле лопатки. Это потребует инвестиций и времени, которые могут быть либо покрыты государственными субсидиями, либо достаточным количеством заказов, которые обеспечат окупаемость инвестиций. Другого пути я не вижу.д. т. н., технический директор компании «Сименс Технологии Газовых Турбин» Александр Лебедев

В 2008 году Siemens и ОАО "Силовые машины" подписали лицензионный договор, согласно которому немецкий концерн передает российской компании технологию и право на производство, продажу и сервисное обслуживание самых востребованных турбин в российской электроэнергетике — газотурбинных установок SGT5-4000F мощностью 285 МВт. Siemens два года не отдавал ее России, причиной пересмотра решения, скорее всего, стали успехи Силовых машин в проектировании и создании образцов турбин собственного производства.

В настоящее время турбины большой мощности SGT5-4000F (329 МВт) в РФ эксплуатируются на Яйвинской, Невинномысской, Киришской ГРЭС, Южноуральской ГРЭС-2 (блок 1), Няганьской ГРЭС (блоки 1 и 2). В 2014 г. еще 9 установок находились в стадии монтажа и наладки.

Собственные разработки Силовых Машин

Производство надежной, но не самой современной установки V94.2, созданной в 80-х годах, закрывало на тот момент имеющийся российский спрос на ГТУ подобной мощности, но желание получить полностью отечественную турбину и уйти от импортозависимости диктовало необходимость создания собственной современной установки. С 2010 г. вплоть до осени 2011 г. специальное конструкторское бюро газовых турбин Ленинградского Металлического завода вело разработку инновационного проекта «Разработка газотурбинной установки ГТЭ-170». В период с 1996 г. по конец 2011 г. была разработана конструкторская документация на турбину ГТЭ-180, сконструирован и изготовлен современный образец ГТУ F-класса ГТЭ-65, сделан проект ГТУ мощностью 300 МВт. Эти проекты служат серьезным заделом для разработки современных собственных турбин.

В 2008–2012 годах «Силовые машины» (СКБ ГТ ЛМЗ) спроектировали и изготовили современный образец ГТУ F-класса мощностью 65 МВ -- ГТЭ-65 -- на основе модельного компрессора ЦИАМ ЦКТИ и доработанного в начале 2000-х в СНТК имени Кузнецова. Турбина обладает широкими возможностями применения при техническом перевооружении действующих электростанций и новом строительстве, способна обеспечивать теплофикационные нужды и работать как в парогазовых блоках, так и автономно.

ТЭЦ-9 «Мосэнерго» была идеальным вариантом как станция с поперечными связями, где паровые турбины работают на центральный коллектор. Установка ГТЭ-65 с котлом-утилизатором была бы дополнением, которое никак не влияло на исходную работоспособность станции. К сожалению, мы потеряли почти 2 года из-за неготовности сначала котла-утилизатора, а затем дожимной компрессорной станции. На горячие испытания ГТЭ-65 получилось выделить только один месяц (июль 2012 года), что совершенно недостаточно для новой установки, хотя за этот месяц удалось вывести ГТУ на холостой ход. «Трагедия» ГТЭ-65 заключается в том, что она оказалась никому не нужна. «Силовые машины» уже прекратили работы по газовым турбинам с созданием СТГТ, а «Сименс» тоже не захотел заниматься внедрением чужой для него турбины. Нельзя сказать, что ГТЭ-65 вытеснили с рынка, потому что ГТЭ-65 еще не была коммерческим продуктом. Но мы, заказывая у института Теплоэлектропроект отчеты о применении ГТЭ-65 в РФ, «подсветили» путь конкурентам и разбудили рынок. Менее чем за 10 лет было продано 15 турбин «Ансальдо» V64.3A и 28 турбин GE 6FA (аналогичной ГТЭ-65 мощности).

д. т. н., технический директор компании «Сименс Технологии Газовых Турбин» Александр Лебедев

С ней были проблемы, но не столько технического плана, сколько организационного. Она попала в «Мосэнерго» на ТЭЦ-9. И тут случился кризис. В результате два года были потеряны, и вместо того, чтобы ее осваивать, доводить, заниматься, разбирать, доделывать, потому что в головном образце всегда есть «детские болезни», она просто простаивала. Потом настало время штрафов по договорам предоставления мощности (когда государство давало деньги, а энергопредприятия обязаны были ввести в такой-то срок такие-то мощности). Выяснилось, что после двухгодичного простоя в срок буквально в течение восьми-девяти месяцев машина должна быть переведена в горячий режим. Ею стали усиленно заниматься. Для головной машины, для первого образца она показала выдающиеся достижения, потому что за три-четыре месяца прошла фактически полный цикл холодных испытаний. И даже была проведена подготовка к холостым пускам. Вообще, для головного образца это рекордный срок. И в это время руководство энергетической компании решило, что, раз все равно в сроки не уложиться и будут штрафные санкции, стоит заменить ее на серийную машину итальянской компании Ansaldo Energia. В итоге российскую машину отправили назад — на завод-производитель.

научный руководитель ВТИ Гурген Ольховский

На работы по освоению ГТЭ-65 и локализации ГТЭ-160 были выделены значительные ресурсы предприятия, но мировой рынок диктовал новые условия, требовавшие появления сверхмощных ГТУ единичной мощностью 400–500 МВт. В 2010 г. «Силовые машины» начали разработку эскизного проекта ГТЭ-300 по созданию высокотемпературной ГТУ простого цикла F/H-класса.

В основу решений по горячему тракту закладывались опыт по ГТЭ-180, ГТЭ-65, а также конструктивные принципы мировых лидеров газотурбостроения: трубчато-кольцевые камеры сгорания, конвективно-пленочное охлаждение лопаток турбины и т.д. Эскизный проект в 2011 г. получил положительные экспертные отзывы ведущих научных организаций страны: ЦИАМ, ВТИ, ЦКТИ и МЭИ.

Данный проект или его модификация могут быть реализованы в рамках дальнейшего развития мощностного ряда российских газовых турбин.

Сименс технологии газовых турбин

В декабре 2011 г. "Силовые машины" и Siemens создали на базе компании "Интертурбо" совместное предприятие ООО "Сименс технологии газовых турбин" (СТГТ). Siemens получила 65% акций новой компании, "Силовые машины" - 35%. Основные направления деятельности СТГТ – проектирование газовых турбин, локализация их производства в России, сборка, продажи, управление проектами и техническое обслуживание газовых турбин для РФ и стран СНГ.

По условиям контракта Силовые машины перестают заниматься собственными разработками.Специальное конструкторское бюро газовых турбин Ленинградского Металлического завода, занимавшееся разработкой собственных турбин входит в состав СТГТ. Подписано соглашение, что "Силовые машины" не могут разрабатывать новые технологии и продавать продукцию в РФ вне СТГТ.

Первым опытом локализации для СТГТ стал контракт 2012 г. (выполнен в 2013 г.) на поставку силовой установки с газовой турбиной SGT5-4000F для второго блока Южноуральской ГРЭС-2.

18 июня 2015 года на южной границе Санкт-Петербурга, на территории производственной зоны Горелово, отрывается отдельный производственный комплекс газотурбинных установок ООО «Сименс Технологии Газовых Турбин», инвестиции составили €275 млн. Основное направление деятельности – производство лицензионных ГТУ мощностью 172 и 307 МВт (SGT5-2000E, SGT5-4000F). Кроме того, площадка используется для сборки турбин малой и средней мощности, таких, как SGT-800 мощностью 53 МВт, и центробежных компрессоров мощностью от 6 до 32 МВт, производство которых было перенесено из Перми в СанктПетербург из-за конфликтной ситуации с новым заводом «Рустурбомаш».

Санкции, разрыв сотрудничества с Siemens

После присоединения Крыма в 2014 г. полуостров, обеспечивал себя электроэнергией только на 30%, около 70% - импорт с Украины. В 2014 году в рамках ФЦП "Социально-экономическое развитие Крыма" власти решили:

организовать энергомост "Крым — Кубань", который поставлял бы электроэнергию с Ростовской АЭС;

построить две газотурбинные ТЭС - одной под Симферополем и одной под Севастополем - мощностью по 470 МВт каждая с газотурбинными установками большой мощности ГТЭ-160/SGT5-2000E производства совместного предприятия ООО "Сименс технологии газовых турбин" (СТГТ, Санкт-Петербург).

Евросоюз вводит санкции в отношении экспорта технологий и оборудования для крымской энергетики, поставка турбин ГТЭ-160 может обернуться для немецкого концерна проблемами.

На время строительства энергией Крым должна была обеспечивать Украина — с ней подписали соответствующий договор. Но в октябре 2015 года неизвестные подорвали одну из опор линий электропередачи в Херсонской области, по которым электроэнергия поступала в Крым. Еще через месяц были взорваны остальные опоры ЛЭП. И Крым перестал получать электроэнергию извне.

К тому моменту регион обеспечивал себя электроэнергией всего на 35%. Из-за чего начались веерные отключения электричества. МЧС предоставило генераторы для бесперебойной подачи энергии в больницы. Тем не менее без последствий не обошлось. Не работали детские сады, остановились троллейбусы, свет в жилые дома давали на 4–8 часов в день.

В ноябре 2016 г. совместное предприятие СТГТ отгрузило ГТЭ-160 без необходимого дополнительного оборудования. Вероятной причиной таких действий участники рынка в интервью СМИ называли опасение Siemens, что турбины будут использованы на строящихся электростанциях в Крыму.

В феврале 2017 года Ростех попытался договориться о поставке турбин того же класса из Ирана, но сделка сорвалась.

10 июля 2017 г. пресс-служба Siemens сообщила, что как минимум две из четырех турбин, поставленных для проекта в Тамани, могли быть перемещены в Крым "вопреки воле" производителя и в нарушение контрактов. Подрядчик строительства ТЭС заявил, что турбины купили на вторичном рынке и модернизировали силами российских заводов и инжиниринговых компаний. Концерн Siemens потребовал вернуть перенаправленные на полуостров турбины в пункт первоначальной поставки в Краснодарском крае.

Турбины, попавшие в Крым, оказались произведены на заводе СТГТ в Горелово для станций в Тамани и были первым заказом для завода.

Министр промышленности и торговли РФ Денис Мантуров сообщил журналистам, что российская сторона обеспечила максимальную юридическую корректность при использовании технологий Siemens в производстве турбин для ТЭС в Крыму. По его словам, у турбин есть "российский сертификат".

21 июля в Siemens объявили о приостановке поставок энергетического оборудования в Россию по контрактам с государственными фирмами и прекращении участия в российской компании ЗАО "Интеравтоматика", которое называют одним из подрядчиков строительства теплоэлектростанций (ТЭС). В распространенном корпорацией сообщении утверждалось, что российская сторона поставила турбины в Крым вопреки договоренностям.

24 июля стало известно, что Германия планирует расширить санкции против России в связи со скандалом. 26 июля новые ограничительные меры согласовали послы ЕС.

Развал партнерства Силовых машин с Siemens

В январе 2018 управление по контролю над иностранными активами (OFAC) Минфина США включило «Силовые машины« в санкционный список. В то же время "Силовые машины" Алексея Мордашова получили правительственные гарантии на субсидию 3 млрд рублей для разработки высокомощной российской турбины от 65 до 180 МВт. Опытные образцы собирались тестировать в рамках федеральной программы обновления генерирующих мощностей ТЭС до 2030 года.

2019 год

Специальный инвестиционный контракт (СПИК) - это инструмент промышленной политики, направленный на стимулирование инвестиций в промышленное производство в России. Инвестор заключает соглашение с государством, в котором фиксируются обязательства инвестора реализовать инвестиционный проект, а также обязательства государства обеспечить стабильность условий ведения бизнеса и предоставить меры господдержки.

В июле заявку на заключение СПИК 2.0 на локализацию газовой турбины большой мощности подавала «Сименс технологии газовых турбин». Он должен был позволить газовым турбинам СТГТ получить статус «сделано в России», а предприятию – статус российского производителя. За это компания обязуется к середине 2023 г. довести локализацию турбины SGT5-2000E до 90%, включая компоненты «горячего тракта» (лопатки, газораспределитель и камеры сгорания). Требования по локализации предъявляются к оборудованию, применяемому по программе модернизации ТЭС, принятой в 2019 году.

«Силовые машины» выступили против заключения специального контракта с СТГТ, где они владеют 35%, и попросили Минпромторг не одобрять заявку. Алексей Мордашов в письме объяснял, что заключение этого контракта с зарубежными компаниями сведет к нулю все усилия «Силовых машин» по созданию в России отечественной технологии производства газовой турбины большой мощности, а так же что Siemens по политическим мотивам не передаст контроль над технологиями. В частности, «Силовые машины» рассчитывают создать первую российскую газовую турбину на 170 МВт до конца 2023 г. Для этого она подала заявку в Минпромторг на получение субсидии до 7 млрд руб. на НИОКР (заявка одобрена).

Не секрет, что «Силовые машины» достаточно активно лоббируют заградительные барьеры против иностранных производителей, например, призывают не заключать СПИК на локализацию газовой турбины. Это наносит урон развитию энергетического машиностроения и в целом ухудшает инвестиционный климат для иностранных инвесторов.

Глава Siemens в России Александр Либеров

Кроме того, по требованию правительства турбины, созданные в компании с преимущественной долей иностранного акционера, не могут претендовать на ключевой рынок — программу модернизации старых ТЭС (в СТГТ 65% принадлежит Siemens).

2020 год

«Силовые машины» заяляют о полном выходе из СП с Siemens. Причина сделки в том, что из-за акционерного соглашения «Силовые машины» не могут разрабатывать новые технологии и продавать продукцию в РФ вне СТГТ. «Силовые машины» воспользовались опционом по продаже своих 35% в российском СП с Siemens — «Сименс технологии газовых турбин» (СТГТ). После завершения сделки компании станут прямыми конкурентами в поставке газовых турбин средней и большой мощности в диапазоне 65–170 МВт (этой технологии в РФ пока нет) в рамках программы модернизации ТЭС.

2022 год

Выход «Силовых машин» из СП с Siemens затянулся. В августе Siemens объявлеят о реструктуризации своего бизнеса в связи с СВО на Украине и в октябре становится известно, что 65% долю СТГТ приобретает «Интер РАО». СТГТ меняет название на "Современные технологии газовых турбин" (вместо "Сименс технологии газовых турбин").

Для «Силовых машин» это будет даже плюсом, потому что все рабочие и инженеры постепенно перейдут к нам. В СТГТ – хорошее конструкторское бюро (около 90 специалистов), которое в свое время почти полным составом перешло туда из «Силовых машин», а также сервисный отдел и рабочие. За последние два года уже около 20 человек вернулось обратно к нам

источник в Силовых Машинах

У «Интер РАО» с 2011 г. есть собственная площадка по сборке газовых турбин 6FA (около 80 МВт) по технологии General Electric - Русские газовые турбины, где компании принадлежит 50,99%. Уровень локализации не позволяет «Интер РАО» производить турбины самостоятельно, на площадке идет лишь сборка.

По словам нового генерального директора А. Лебедева, на ближайшие 2 года предприятие называет доминирующей для себя деятельностью сервис. В этом году таких контрактов больше 20, они долгосрочные.

Таким образом КБ, которое занималось разработкой ГТЭ-65, ГТЭ-170, ГТЭ-180 до 2011 года, возвращается в «Силовые машины».

Продолжение следует...

В следующей части рассмотрим текущее положение дел

Список литературы:

https://www.rbc.ru/business/01/08/2022/62e7793f9a7947a9cdbba...

https://www.tek-all.ru/news/id8026-silovie-mashini-sozdaut-o...

https://www.rbc.ru/politics/22/11/2015/5650ef289a79470398c4a...

https://energybase.ru/news/industry/power-machines-completel...

https://spbdnevnik.ru/news/2022-05-16/stalo-izvestno-komu-do...

https://neftegaz.ru/news/Oborudovanie/763011-gendirektor-stg...